欢迎访问常州市和和丰包装材料限公司!

摘要

本研究提出了一种经济高效的溶胶-凝胶方法,用于制备同时具备高透射率和超疏水性的纳米多孔二氧化硅(SiO₂)薄膜,以提高太阳能电池的效率。通过在碱性催化的混合溶胶中加入三甲基乙氧基硅烷(TMES)作为疏水改性剂,优化后的SiO₂薄膜的峰值透射率达到了97.05%(比裸玻璃高5.56%),水接触角为150°,展现出卓越的抗反射和自清洁性能。通过扫描电子显微镜(SEM)和理论模型对纳米多孔结构进行了系统分析,其特征临界颗粒间隙(Dc)为40±10纳米,结果表明表面粗糙度引起的空气截留对疏水性有显著贡献。光谱响应模拟表明,透射率的提高与短路电流增量(ΔJsc)呈正比关系,证实了该薄膜提高太阳能电池效率的潜力。耐久性测试证实,其性能仅有极小的退化(在5000次水滴冲击后,透射率损失0.31%,接触角减小15°),凸显了其强大的环境适应性。这项工作不仅为多功能抗反射涂层提供了一种可扩展的方法,还将材料设计与光伏应用联系起来,为可持续能源技术的发展提供了见解

介绍

为了提高太阳能电池的效率,提高其表面入射光的透射率是一种非常有效的方法。在吸收太阳光子并产生光电效应的过程中,有两个因素会降低太阳能电池的光电转换效率。首先,存在电损耗,当材料不能吸收低于频段间隙能量的光子时,就会发生电损耗;能量高于频段间隙的光子的任何多余能量都作为热量损失。其次,存在光损耗,这是因为材料的折射率通常很高而产生的。这导致一部分入射光子在被吸收之前被反射掉并丢失。根据菲涅尔反射原理,在太阳能电池表面涂一层或多层抗反射涂层有助于减少入射光的反射,从而增加透射率,提高光吨的有效吸收。如果使用玻璃作为基板(ns=1.52),理想的单层抗反射膜的折射率应为1.23。然而,与这一理想折射率密切匹配的传统致密基质是氟化镁(n=1.38),它超过了理想的价值。为了解决这一问题,多孔薄膜的发展进展迅速,大量研究采用溶胶-凝胶法制备多孔薄膜。Wong等人在碱性催化体系中制备了高度分散的SiO2溶胶,在266nm处实现了99.307%的透射率,表面粗糙度为1.339nm;该薄膜在透射率方面表现出优异的稳定性。徐等人指出,孔隙率与折射率成反比。由于这些材料的高孔隙率,可以实现低折射率多孔薄膜。本文研究了使用碱性一步法制备高透射率SiO2薄膜。

在碱性催化环境中加入有机表面改性剂,形成掺杂TMES的混合溶胶。采用浸渍拉拔法制备了具有超疏水性和高透过率的SiO2薄膜。我们对薄膜进行了红外吸收光谱复制、扫描电镜、水接触角测量和耐久性测试。通过分析,提出了薄膜表面粗糙度的理论模型,为薄膜的高透过率和强疏水性提供了合理的解释.

众所周知,太阳能电池表面的抗反射涂层可以提高几个百分点的电流输出,但室外环境中疏水性差会阻碍涂层的性能。因此,本研究采用低成本溶胶-凝胶浸渍法制备了高透光率和超疏水性的涂层。本文通过实验方法引导了高透光率超疏水纳米多孔SiO2薄膜的开发。利用太阳能电池的光伏电流模型,我们对与这些电池相关的光谱响应理论进行了深入分析,并考察了纳米抗反射薄膜对其光谱响应的影响。我们通过计算薄膜的加权平均透射率来模拟太阳能电池的光谱响应,并评估透射率的增加如何导致短路电流的增加。我们的目标是增强光子的有效透射,从而提高太阳能电池抗反射膜的抗反射特性和光谱响应。这种改进对于提高电池的光电流至关重要,这对于提高整体电池效率具有重要意义。相关文献系统地探讨了抗反射对短路电流的影响。薄膜的表面具有抗反射性能,与裸硅片相比,具有抗反射薄膜的硅片可以实现76.9%的最大电流显着提高。

实验部分

溶胶的制备

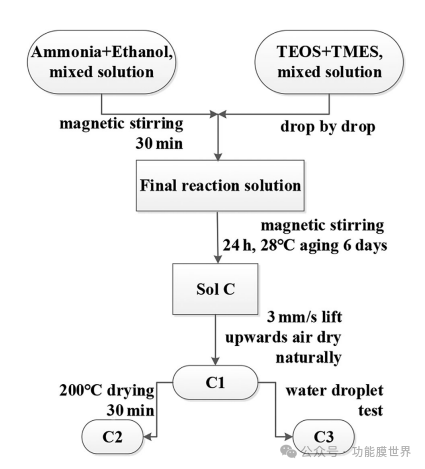

采用一步法溶胶-凝胶碱法制备掺杂trimethylethoxysilane(TMES)的杂化溶胶,并将此杂化溶胶命名为SolC。在进行实验之前,所有设备,包括烧杯、测量气瓶和滴管,均用酸清洗,然后进行超声波清洗30min。最后,用去离子水冲洗设备,并在烘箱中干燥以备后用。制备步骤:

1.第一步,在40mL无水乙醇中加入1.3mL氨水,所得混合物在50℃的恒温下磁力搅拌30min。

2.在第二步中,将1mL正硅酸乙酯与0.8mLTMES混合,然后将该混合物滴加到第一步制备的溶液中,形成最终反应溶液。

3.在第三步中,将最终反应溶液在35下磁力搅拌24小时,然后在室温(28)下老化6天(或至少4-6天以实现均匀的溶胶),从而形成混合溶胶溶胶C。这种溶胶通常可以储存大约一个月;然而,随着时间的推移,溶胶颗粒的大小逐渐增加。

薄膜的制备

本文采用浸没拉法,将加工好的载玻片浸入溶胶C中约5s。然后以3mm/s的恒定速度迅速拉出载玻片,与本工作中先前使用的拉法一致。允许涂覆的基板在室温(约28℃)下自然干燥,从而形成指定为C1的薄膜,无需任何热处理。干燥的薄膜C1随后在200℃烘箱中放置30分钟,以生产第二薄膜,称为C2。我们还将在未来进行水滴测试,并将测试的薄膜标记为C3(图1)。

图1溶胶C和薄膜C1、C2和C3的制备过程。

样品测试

红外线傅立叶变换分光光度计,型号FTIR-8400(日本岛津),用于分析薄膜内的特定化学键和官能团。使用UV-3600型(日本岛津)UV-VIS-NIR分光光度计进行透射率测试,覆盖波长范围为380-900nm。使用上海中辰数字技术设备有限公司生产的接触角测量仪,型号为JC2000DS2,测量水接触角(WCA)以评估薄膜的疏水性。在测量过程中,应用5μL水滴,并用CCD相机以每秒50帧的速度捕获液滴图像。使用扫描电子显微镜型号S-4800(日立)和XL30(飞利浦)检查薄膜的微观结构和表面形貌。

结果与讨论

TMES掺杂机理研究

粗糙表面的理论模拟:当接触角超过90时,薄膜的润湿性随着表面粗糙度的增加而降低。这表明在疏水性下条件下,膜的更大表面粗糙度增强了其疏水性。根据对纳米多孔表面结构的研究,空气俘获也是影响润湿性的关键因素。颗粒间隙(Dc)是确定是否存在俘获气体的先决条件,如下式所示:

图片

式中,γ表示表面张力,n1表示液滴的分子密度,jμ1μgj表示液相和气相之间化学势的绝对差。在正常温度和压力条件下,Dc的临界值(最大值)为100nm。当两个颗粒之间的间隙Dc小于100nm时,颗粒之间会形成大量气泡,导致颗粒上的水被气泡置换。换句话说,薄膜的表面结构和孔隙率将气体困在这些间隙中,从而实现疏水效果。

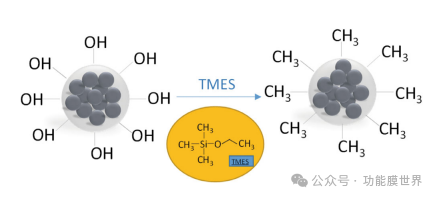

颗粒生长机理分析:TMES是一种常用的疏水材料。作为三官能有机硅烷,本工作将其与正硅酸乙酯作为共前驱体结合,合成了含有疏水基团的硅溶胶。当氨作为催化剂时,硅酸乙酯的水解速率高于其凝固速率,导致颗粒状微球的形成。表面上最初存在的大部分亲水性羟基(OH)被疏水甲基基团(CH)取代,这与本工作讨论的先前研究结果一致。[8]示意图如图2所示。

图2:改性后颗粒的生长模型,图示为三甲基乙氧基硅烷(TMES)的分子式。

太阳能电池效率的光谱响应分析

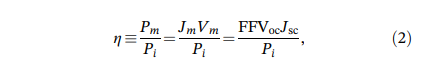

太阳能电池效率的理论模拟:太阳能电池转换效率η的定义公式如下:

在公式中,Pm表示太阳能电池单位面积的最大输出功率,Jm和Vm表示该时刻的最大电流和最大电压。Pi是投射到电池表面的单位面积太阳能功率。FF、Voc和Jsc分别指太阳能电池的填充因子、开路电压和短路电流密度。从这个方程可以推断,要确定转换效率η,研究必须集中在填充因子FF、开路电压Voc和短路电流密度Jsc上。为了测量太阳能电池效率,需要对电池表面进行涂覆,通过涂覆太阳能电池表面并测量涂覆前后相应的参数,如FF、Voc和Jsc,可以评估电池效率的提高。由于本研究深度和持续时间的限制,本文仅对增加的短路电流Jsc进行相关的模拟计算,间接反映了太阳能电池效率的提高。

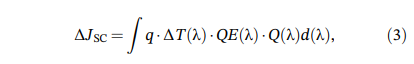

短路电流计算:本文计算了制备薄膜镀膜后短路电流模拟中的加权平均透过率和增量,在确定400~800nm可见光范围内的加权平均透过率时,用理论公式计算了短路电流的增量,记为ΔJsc,理论计算公式如下:

其中q是电荷量,q=1.61019(As);ΔT(λ)是增加的透射光谱,ΔTλðÞ¼TC1λTray玻璃λðÞ;QE(λ)是量子效率,这里假设为100%;而Q是太阳光谱的光子密度流,取AM1.5太阳光谱可知,短路电流增量ΔJsc是与透射率增量有关的值,但这种计算仍然是完全理想

化的计算。

薄膜成分分析

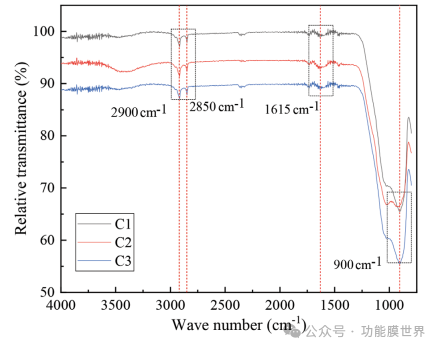

用红外吸收光谱法测定了C1、C2和C3薄膜中的化学键和特定功能基团(CH3),如图3所示。薄膜的曲线几乎重叠,表明三种薄膜的成分基本相同,差异很小。3400cm-1附近的吸收峰对应于OH基团的反对称拉伸振动,表明通过碱催化制备的混合溶胶涂层表面含有较高浓度的OH基团。此外,曲线在2900和2850cm-1处表现出明显的吸收峰,这归因于甲基(CH3)中的碳氢键,证实了薄膜表面存在大量甲基。1615cm-1附近的振动峰与碳氧的拉伸振动有关,表明薄膜中存在残留的有机化合物或酯。所有曲线在900cm-1附近也显示出强烈的振动峰,与硅氧硅键的拉伸(弯曲)振动相关。所有结果表明涂层的主要成分是SiO2,涂层表面含有丰富的CH3。在C1、C2和C3上观察到的CH3基团归因于TMES的加入。因此,涂层后,大量甲基被引入薄膜表面,导致超疏水涂层。

图3:样品C1,C2,C3的FTIR光谱FTIR,红外线傅立叶变换。

光学性能分析

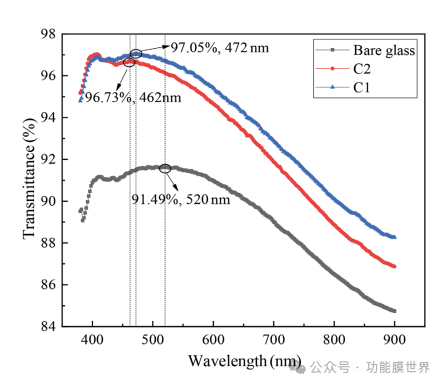

薄膜C1、C2和裸玻璃的透射率曲线如图4所示。从图中可以看出,用TMES掺杂的混合溶胶制备的薄膜C1在472nm处的峰值透射率达到97.05%。这比裸玻璃的峰值透射率91.49%提高了5.56%。薄膜C2的峰值透射率出现在474nm处,值为96.73%,比裸玻璃提高了5.24%。曲线和峰值表明,薄膜具有优异的抗反射性能,主要体现了碱催化溶胶的高透射性能,达到了较高的标准。还观察到,在200℃处理后,薄膜C1的峰值透射率和整体透射率曲线略有下降。这种下降可能归因于热处理期间湿膜中有机成分的蒸发,导致薄膜致密,孔隙率降低。通过分析曲线的趋势并比较热处理前后的峰值,我们可以得出结论,热处理对薄膜透射率的影响可以忽略不计。

图4:测量薄膜C1、C2和裸玻璃的透射光谱。

疏水性能分析

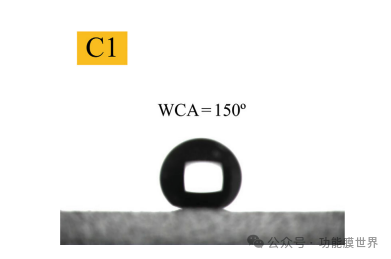

疏水处理显著提高了薄膜的接触角。疏水性增加的主要原因是存在大量的表面改性剂中的疏水甲基基团(CH3)的数量,它可以置换膜表面上相当数量的亲水性羟基(OH)。本文描述的超疏水膜是基于疏水基团取代亲水性基团的原理。在溶胶的初始制备过程中,含有高浓度甲基基团的TMES与正硅酸乙酯混合作为共前体,以产生混合溶胶。该过程导致所需的疏水膜,同时保持高透射率。通过测量其水接触角来评估膜的疏水性,膜C1的结果如图5所示。

图5:薄膜的水接触角C1.

薄膜C1是一种抗反射薄膜,具有卓越的性能优势、成本有效性和简单的制备工艺。

薄膜微观结构分析

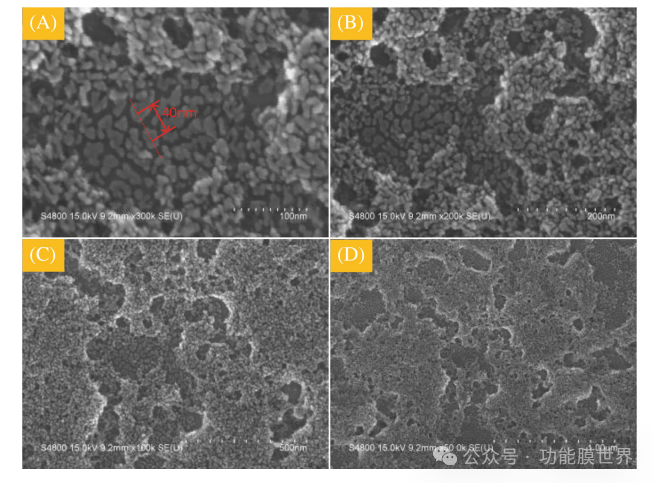

图6A-D显示了薄膜C1在放大倍数分别为100nm、200nm、500nm和1μm时的顶平面扫描电子显微拷贝图像。该系列图像表明薄膜表面稀疏且多孔,表明本研究制备的薄膜具有多孔结构。这种结构解释了前面提到的多孔薄膜中低折射率和高透射率的特性。根据有关疏水性的相关理论知识,结构的粗糙度是赋予薄膜疏水性的关键因素。Dc=40±10nm(≤100nm)。此外,从一系列扫描电子显微镜(SEM)图像中,很明显,单粒子间隙(Dc)可以解释为两个半球形点之间的距离,如图6A中的红色箭头所示,Dc=40±10nm(≤100nm)。此外,这一系列SEM图像显示,Dc可以被视为两个半球形点之间的距离,如图6A中的红色箭头所示。根据理论原理,如果粗糙表面之间的Dc小于100nm,两个表面之间将形成大量的气泡。因此,可以推断,大量的气泡被困在薄膜C1的粗糙表面上,显著提高了薄膜的疏水性。

图6:薄膜C1表面形貌的扫描电子显微镜(SEM)图像。

耐久性分析

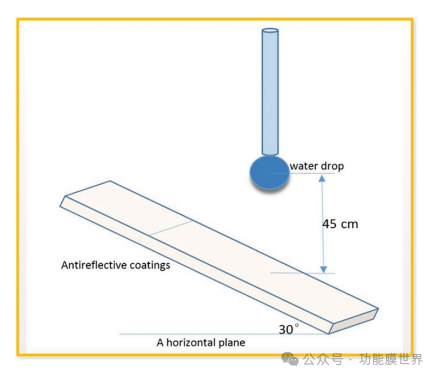

抗反射薄膜的耐久性也是表征薄膜力学性能的关键因素。通过碱催化制备的薄膜的耐磨性和附着力不如通过酸催化获得的薄膜。[17]本实验生产的薄膜是在碱性环境中制备的。由于其优异的疏水性,采用水滴测试方法评估薄膜在潮湿环境中的耐候性。图7显示了该机测试的示意图。

图7:水滴试验方法仿真图。

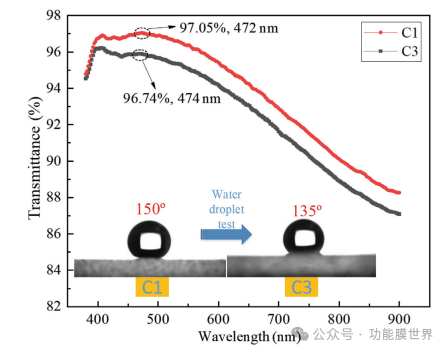

本文按照徐等人描述的方法论和程序评估薄膜C1。一系列22μL水滴以3m/s的速度连续撞击到薄膜表面5000次循环。完成水滴测试后,将薄膜指定为C3,测量C3的透射率和WCA值。结果如图8所示。从比较图中可以明显看出,薄膜的透射率和水接触角值在测试后都有所下降;然而,变化相对较小,峰值透射率仅降低0.31%,WCA下降仅为15。这表明水滴对环境的影响很小薄膜的性能,这可以归因于它的高透明度和疏水性,使其耐湿气和潮湿。这些特点反映了其出色的耐用性,突出了其对实际应用的重要价值。

光谱响应结果分析

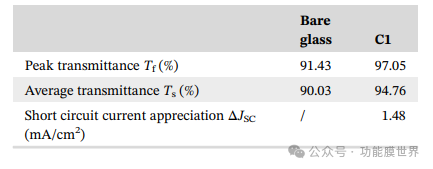

计算结果如下表所示。从这些结果可以看出,薄膜C1的峰值透射率和加权平均透射率明显高于裸玻璃。理论计算表明短路电流相应增加,表明本实验产生的减反射薄膜具有有效的减反射能力。通过测试获得的峰值透射率和计算的加权平均透射率都明显大于未镀膜玻璃板。

图8:水滴试验后透射率和接触角的比较

表1:最大透过率、加权平均透过率和理想短路电流增量。

当与理想的短路电流增加相比,观察到ΔJsc产生一个正值,表明添加抗反射膜理论上增强了太阳能电池的短路电流,这反过来又表明电池效率有潜在的增加。此外,短路电流的增加在某种程度上与薄膜的透射率成正比;透射性能越好,短路电流的相应增加就越大。本文旨在提出一种通过提高光子的有效透射率来进一步增强太阳能电池光电流的方法,从而提高太阳能电池的光电转换效率(表1)。

结论

本文采用溶胶-凝胶法制备了掺杂TMES的杂化溶胶,通过在玻璃衬底上浸渍和拉拔获得了高透射率的超疏水SiO2减反射膜。涂层呈现纳米多孔结构,最大透射率达到97.05%。红外光谱测试显示薄膜表面存在大量甲基。TMES的加入表明杂化溶胶含有大量的甲基,导致形成具有疏水性能的薄膜,水接触角高达150。

扫描电镜分析表明,薄膜表面具有纳米级粗糙多孔结构,为理论分析薄膜的透射和疏水特性提供了坚实的基础。通过模拟图形和利用理论知识,我们阐明了粗糙表面对透射和润湿性能的影响。薄膜的耐久性测试表明,透射率和水接触角仅略有下降,证明了薄膜的良好耐久性。此外,模拟和计算证实,加入抗反射薄膜通过增加短路电流来提高太阳能电池的效率。理论分析和模拟计算证实,抗反射涂层显着提高了太阳能电池的效率,有助于节能。

通过对透射率、膜表面结构、水接触角、耐久性等性能的分析和模拟研究,我们在实际应用中验证了减反射膜的优越性能。这些结果为减反射膜领域提供了新的理论和实践意义。本研究得出结论,简单、高效的溶胶-凝胶方法可以成功地制备了高透光率和超疏水的SiO2抗反射涂层。

欢迎访问常州市和和丰包装材料限公司!

Copyright © 2025- 常州市和和丰包装材料限公司公司