Agricultural plastic film | Environmentally friendly degradable film | Self adhesive protective film

Conductive film | High barrier cling film | Heat shrink film

Welcome to Changzhou Hefeng Packaging Materials Co., Ltd!

Agricultural plastic film | Environmentally friendly degradable film | Self adhesive protective film

Conductive film | High barrier cling film | Heat shrink film

摘要

在本研究中,我们通过模拟研究设计了ITO、二氧化硅和二氧化钛的单层抗反射涂层(SLARC),以及由二氧化硅/二氧化钛组成的双层抗反射涂层(DLARC),随后采用射频溅射技术在硅基底上制备了这些涂层。在设计抗反射涂层之前,我们开发了一种利用实验反射数据确定硅基底上单层薄膜折射率的方法,并将其用于抗反射涂层的设计。该方法的折射率计算包含两个步骤:第一步是根据康宁1737基底上薄膜的反射和透射光谱计算消光系数值,然后利用这些计算得到的消光系数值推算出硅基底上薄膜的反射数据。实验观测到的平均反射率(Ravg)(400nm≤λ≤1100nm)在硅基底上ITOSLARC器件为10.95%,二氧化硅/二氧化钛DLARC器件为4.39%。实验测量的反射光谱与理论预测值之间存在显著相关性。随后,利用TCADSentaurus软件,基于这些折射率(n)和消光系数(k)值,模拟了不同ARC条件下硅基太阳能电池的性能。对不同性能参数的分析包括开路电压(VOC)、短路电流密度(JSC)、反射率、外量子效率(EQE)及光伏效率。结果表明,基于DLARC(二氧化硅/二氧化钛)的器件性能更优,其最大效率达到20.35%,而ITOSLARC器件为18.40%,未采用任何ARC的器件效率则为13.54%。

介绍

晶体硅太阳能电池作为利用太阳能的优质且经济高效的手段,已获得广泛关注。其在市场上的主导地位源于高丰度、成熟的制造技术和良好的功率转换效率。然而,晶体硅太阳能电池的反射损耗严重削弱了设备效率。抗反射涂层是降低反射损耗和提高器件效率的最有效手段。

为降低硅太阳能电池的光学损耗,科研人员已通过理论与实验手段对多种抗反射涂层(ARC)进行优化。其中干涉型ARC技术——特别是单层ARC和双层ARC,已成为太阳能电池领域最主流的解决方案。这类涂层通过光相位变化原理,有效抑制了材料折射率对反射率的影响。

在研究的材料中,二氧化硅、氧化镁、AZO、氧化锡和二氧化钛等氧化物已针对硅基太阳能电池中的ARC应用进行了深入研究和优化。二氧化硅和二氧化钛因其优异的稳定性、机械硬度以及在400nm-1100nm波长范围内的低吸收率而广为人知,这得益于它们的宽禁带特性。氧化铟锡(ITO)是另一种广泛用作太阳能电池电极的透明导电氧化物,因其具有高光学带隙(3.5-4.3eV)、高光学透光率(>85%)、低薄层电阻和稳定性。因此,ITO、二氧化钛和二氧化硅被选用于通过射频溅射技术在硅基底上制备反向电极。

这些薄膜的光学特性,如厚度、吸收系数和折射率,在决定它们作为硅基太阳能电池中的ARC的性能和功能方面起着至关重要的作用。因此,有必要理解并精确测量这些光学参数,以最大限度地提高设备的有效性。

广泛采用的测量方法,例如斯瓦内普尔法或转移矩阵法(TMM),需要依赖透射光谱或反射光谱中干涉条纹的特征。这类干涉条纹通常仅在足够厚度的薄膜中显现,这给太阳能电池反向电流计(ARC)应用或硅异质结太阳能电池发射层应用中常见的薄层薄膜处理带来了显著限制。太阳能电池中用于抗反射涂层(ARC)或发射层的厚度要求通常远低于产生干涉条纹所需的厚度。这一限制可能导致抗反射涂层(ARC)的设计与制造精度不足,同时也会影响硅异质结太阳能电池新型材料折射率的测定。

针对这一技术难题,我们研发出一种新型方法,可精准测定沉积在硅等非透明基底上的氟化锂材料折射率。与现有主流方法不同,本方案无需依赖干涉条纹原理,既可实现抗反射涂层(ARC)的精准设计,又能快速测定新型材料的折射率特性。

我们对实验获得的沉积在硅基底上的ITO、二氧化钛和二氧化硅ARC薄膜的反射光谱进行了分析,并将其与我们提出的理论反射模型进行拟合,以获得这些薄膜的光学常数。通过我们提出的方法获得的光学参数与先前发表的数据高度吻合。随后,我们从理论上设计了ITO、二氧化钛、二氧化硅和SiO2-TiO2双层ARC(DLARC)的单层ARC(SLARC),并在硅基底上进行了制备。实验测量的制备ARC的反射光谱与理论预测结果高度一致。

值得注意的是,与ITO(Ravg = 10.95%)、TiO2(Ravg = 14.97%)和SiO2(Ravg = 16.07%)SLARCs相比,在400nm-1100nm波长范围内,二氧化硅-二氧化钛DLARC的平均反射率(Ravg = 4.39%)显著降低。

基于推导出的折射率和消光系数数据,结合实测的ARC层厚度,我们使用TCADsentaurus软件对ITO单层反向电场反射层(SLARC)和二氧化硅-二氧化钛双层反向电场反射层(SiO2-TiO2DLARC)对硅基太阳能电池性能参数的影响展开研究,包括短路电流密度(JSC)、开路电压(VOC)、外量子效率(EQE)以及转换效率等关键指标。此外,通过将实验测量的ITOSLARC和SiO2-TiO2DLARC反射光谱与对应的模拟EQE曲线进行关联分析,进一步揭示了其背后的物理机制。

实验部分

单层薄膜-基底系统折射率计算的光学模型

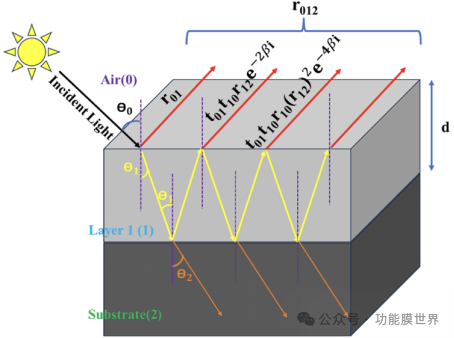

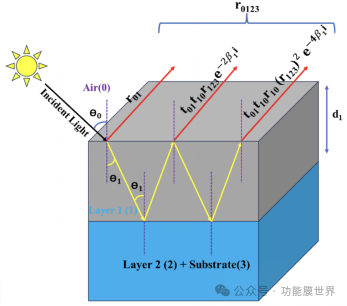

图1中所示的光学模型也称为多次反射模型,其适用于空气/薄膜/基板组件,其中d表示薄膜的厚度。

图1.空气/薄膜/基板结构的多重反射模型示意图

由此得到的振幅反射系数可表示为r012=r01+t01t10r12exp(-i2β)+t01t10r01r122exp(-i4β)+t01t10r102r123exp(-i6β)+…(1)其中,r01是空气(0)/薄膜(1)界面的反射振幅系数,r12是薄膜(1)/基底(2)界面的反射振幅系数,t01是空气(0)/薄膜(1)界面的透射振幅系数,t10是薄膜(1)/空气(0)界面的透射振幅系数,相位滞后项(β)由公式β=

给出。

经过简化,这个无穷级数可以写成

(2)

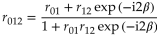

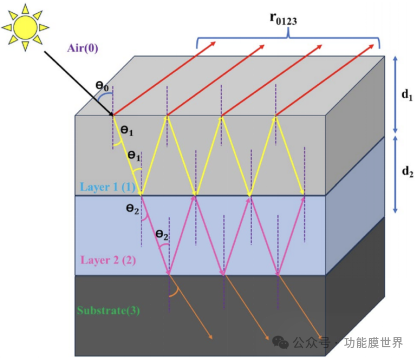

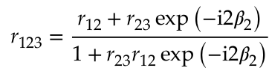

多层组件扩展

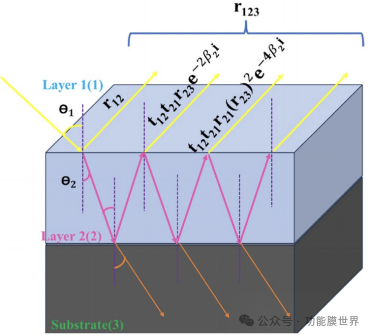

多层ARC组件的总反射率也可根据HiroyukiFujiwara提出的方法进行计算。图2所示为在基板上形成的由两层薄层组成的组件。

图2.由沉积在基板上的两个薄膜组成的薄膜组件示意图

首先,使用方程2(图3)计算层2(2)和衬底(3)的反射振幅系数。

(3)

图3.第1层(1)/第2层(2)/基底结构示意图

相位滞后项(β2)由β2=

表示,其中d₂和n₂分别是第二层的厚度和折射率。

在完成层2(2)与基底(3)的反射振幅系数计算后,将层2(2)和基底替换为等效层(层2(2)+基底(3)),并附上对应的反射振幅系数r123,如图4所示。

图4.空气(0)/第1层(1)/等效层(第2层(2)+基板(3))结构示意图

该计算方法使我们能够将双层组件(DLARC)简化为单层ARC组件(SLARC),其中可使用方程2计算整个系统的反射和透射振幅系数。

(4)

相位滞后项(β1)由β1=

给出,其中d1和n1是第一层的厚度和折射率。

类似地,此方法可以扩展到三层抗蚀剂刻蚀工艺(TLARC)以及通过从衬底向上执行计算而得到的其他工艺。

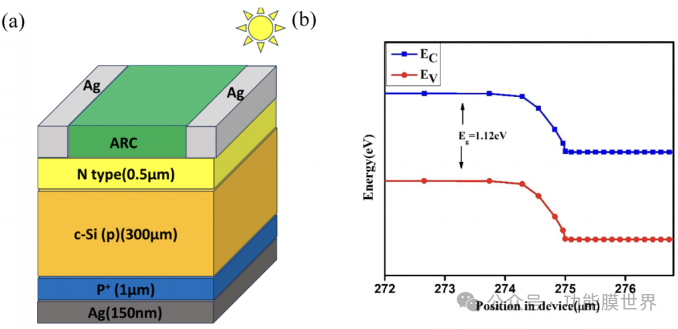

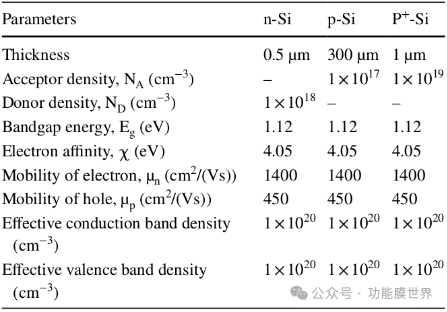

TCAD仿真细节

为深入探究不同反向反射涂层(ARC)的影响,我们使用TCADSentaurus软件对不同ARC条件下的硅基太阳能电池(图5a)进行了仿真。器件仿真参数详见表1,这些参数经过精心筛选,与我们研究中硅基太阳能电池的实验观测数据高度吻合。该方法不仅能预测器件在实际条件下的性能表现,还为光伏研究界提供了验证减少反射损耗重要性的有效途径。

图5器件示意图:基于硅的太阳能电池结构示意图(a),其中包含ARC(b)器件的能带图

表1模拟设备的设备仿真参数

对于器械的光学建模,使用了复杂的折射率模型

(5)

在复杂的折射率模型中,n(λ)是折射率的实部,k(λ)是其虚部,称为消光系数。在模拟研究中,我们使用了沉积于康宁基板的薄膜金属氧化物计算得到的k(λ)值,以及通过多次反射模型对沉积在硅基板上的ITO、二氧化钛和二氧化硅薄膜金属氧化物获得的实验折射率(n(λ))值,用于整合硅太阳能电池中的不同抗反射涂层(ARC)结构。太阳能电池中吸收层吸收的光量主要取决于通过抗反射涂层(ARC)透射的光比例,而该比例由ARC材料的折射率(n)和消光系数(k)共同决定。

实验细节

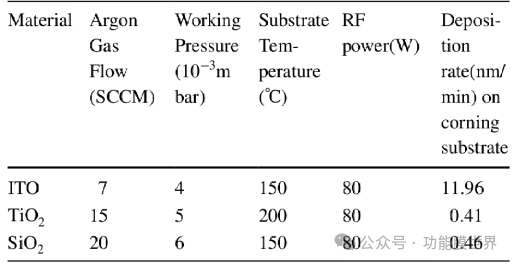

使用溅射系统,在P型晶体硅晶圆(电阻率1-5mΩcm,厚度300µm,单面抛光,CZ)和硼硅酸盐玻璃(康宁1737®)上沉积了ITO、二氧化硅和二氧化钛的薄膜。在所有材料中,我们选用直径2英寸、厚度0.25英寸的圆形靶材,其纯度标准分别达到:ITO为99.99%、二氧化硅为99.995%、二氧化钛为99.9%。在沉积过程中,所有材料的靶材与基板间距均固定为5.5厘米。针对不同ARC材料的沉积工艺,我们对基板温度等参数进行了优化,以获得最佳透射率和最小吸收损耗,具体参数详见表2。此外,我们使用VeccoDektak150型轮廓仪对两种基板上沉积的薄膜厚度进行了测量。采用珀金埃尔默Lambda950分光光度计对ARC薄膜在400-1100纳米波长范围内的反射率和透射率等光学参数进行测量。反射率测试通过URA(通用反射率附件)模式完成。X射线衍射(XRD)实验使用配备CuKα射线波长1.54Å的理学SmartLab系统进行。采用蔡司Sigma300型场发射扫描电子显微镜(FESEM)观察ARC薄膜表面形貌。在多层结构制备过程中,二氧化硅-二氧化钛DLARC薄膜的沉积条件与单层薄膜制备时保持一致。

表2不同ARC材料的沉积参数

X射线衍射分析(XRD)

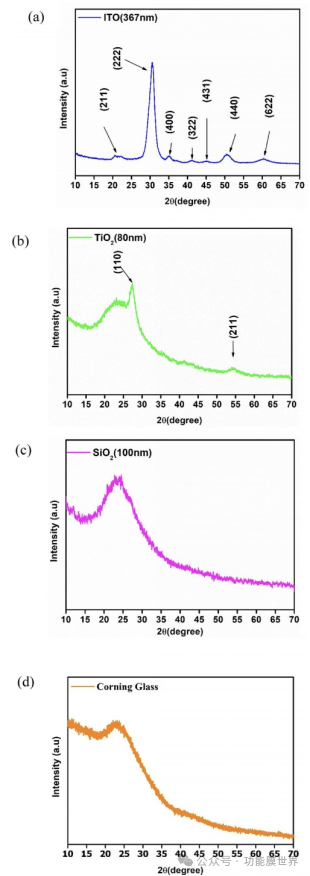

图6展示了溅射在康宁玻璃上的薄膜的XRD谱图。其中图6a呈现了溅射氧化铟锡薄膜的衍射图样,其与双锥结构(211)、(222)、(400)、(322)、(431)、(440)和(622)等取向的衍射图样高度吻合。

图6.室温下沉积的ITO薄膜(a)、(b)二氧化钛、c二氧化硅金属膜在康宁玻璃上的X射线衍射图谱及空白对照,(d)康宁基底

图6b显示了二氧化钛薄膜在2Ɵ = 27.55°(110)和54.23°(211)晶面的衍射峰。上述衍射图谱中的特征证实了二氧化钛在其金红石相中存在。

Martinez等人(2006年)报道了通过溶胶-凝胶法制备的二氧化硅在2θ=23°处存在非晶峰。在我们的研究中(图6c),非晶二氧化硅峰出现在2θ=23.7°处,这与上述报道的数值非常吻合。

随后,对这些薄膜在康宁基板上的沉积速率进行了估算,并列于表2中。然后利用这些沉积速率在康宁基板上沉积出厚度相当的薄层薄膜,以满足制造ARC的要求。随后,这些用于测量透射和反射光谱,并计算这些薄膜的消光系数值。

透射与反射光谱分析

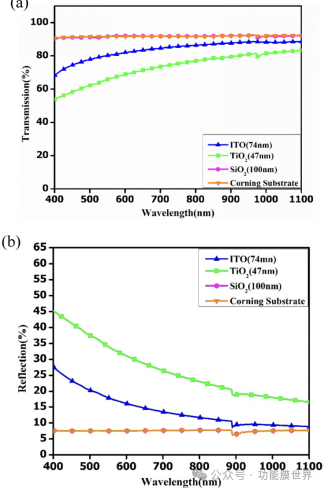

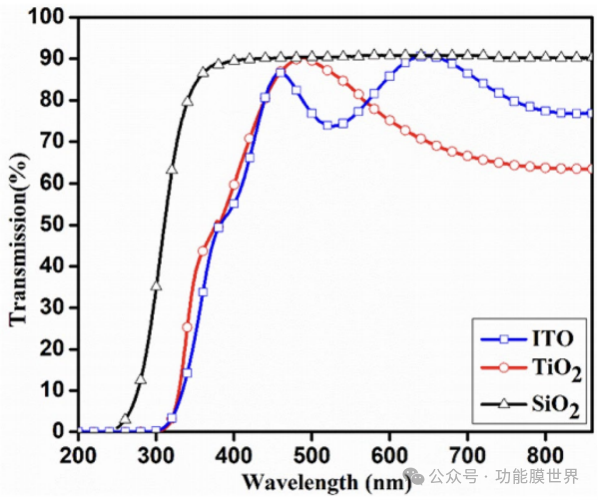

研究人员通过反射光谱(R)和透射光谱(T)计算薄膜金属膜的吸收光谱。由于硅基底对400-1100纳米波长范围具有不透明特性,无法直接测量沉积在硅基底上的薄膜金属膜透射光谱。因此,在薄膜金属膜沉积过程中,我们同时采用了透明的康宁基底与硅基底进行实验。这允许测量透射和反射光谱,然后可以用于计算沉积膜的吸收(A)光谱和消光系数(k)。使用表2中列出的康宁基底的沉积速率,在康宁基底上沉积厚度为74纳米、47纳米和100纳米。图7a和b表示康宁衬底上ITO、TiO2和SiO2薄膜的反射和透射光谱。

图7.测量(a)透射光谱(T)和(b)在康宁基底上沉积的不同薄膜的反射光谱(R)。这些数据用于确定薄膜的消光系数值,从而了解薄膜的吸收损耗。

消光系数计算

根据以下关系式计算薄膜的吸光度(A)

(6)其中R和T是沉积在康宁基板上的薄膜的透射光谱。

消光系数和吸收系数的表达式为

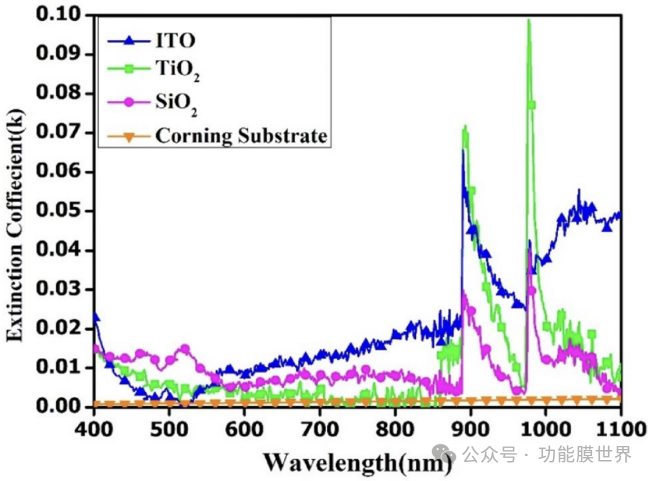

(7)其中λ和d分别是对应的光子波长和薄膜厚度(单位为纳米)。图8展示了消光系数随波长变化的数值。

图8.在康宁基底上沉积的不同ARC薄膜的消光系数值随波长变化的计算结果

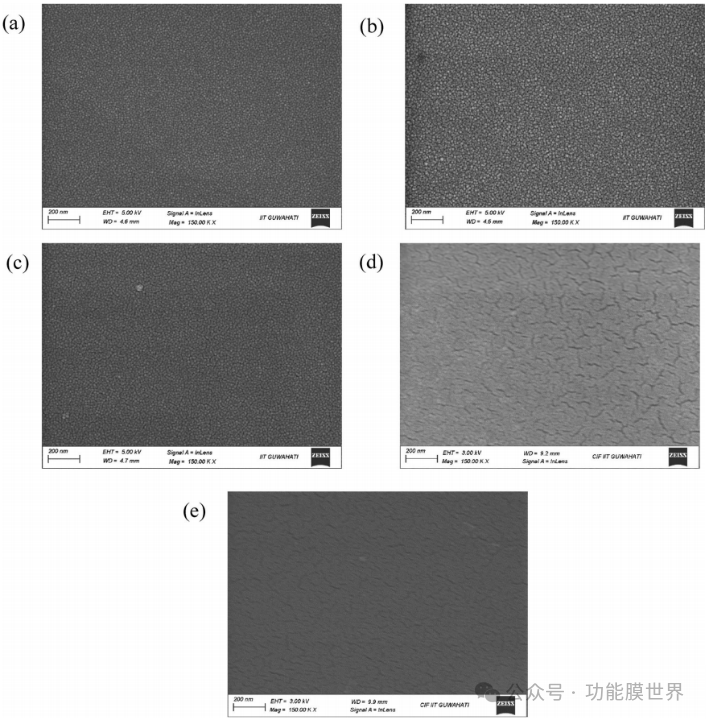

场发射扫描电子显微镜分析

FESEM图像(图9)显示,沉积在硅基底上的薄膜表面均匀,未检测到针孔或裂纹的迹象。这类表面形貌对于ARC应用至关重要。

图9.FESEM图像显示了沉积在硅基底上的(a)ITO、(b)二氧化钛、(c)二氧化硅薄膜以及(d)康宁玻璃,(e)为硅基底。

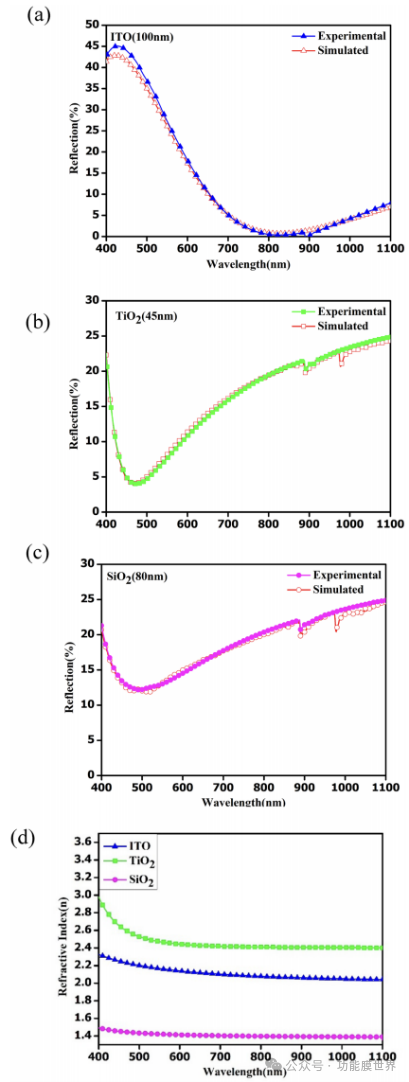

硅基薄膜的折射率计算

在折射率计算中,ITO、二氧化钛和二氧化硅的薄膜分别以∼100nm、45nm和100nm的厚度沉积在硅基底上。根据这些测量厚度,计算了这些薄膜在硅基底上的沉积速率。通过将多反射模型(公式9)与实验反射光谱进行拟合,利用实测厚度和计算得到的k值,可获得不同薄膜的折射率。如图10a-c所示,获得了良好的拟合效果。图10d展示了折射率随波长变化的函数关系。

图10.硅衬底上的(a)ITO、(b)TiO2、(c)SiO2薄膜的测量反射光谱(闭合符号)和使用多重反射模型计算的拟合数据(开放符号)(d)

不同薄膜的折射率值与波长的函数关系

为进一步验证所获得的折射率值,采用斯瓦内普尔法通过透射光谱中的干涉条纹确定了沉积在康宁基板上的薄膜(ITO-367nm、TiO2-80nm、SiO2-100nm)的折射率值,并将其制表于表3。图11显示了ITO、二氧化钛和二氧化硅薄膜在康宁基板上的透射光谱。在透射光谱中未观察到二氧化硅的条纹,因为SiO2和康宁玻璃具有几乎相同的折射率值,因此无法获得干涉图案。使用斯瓦内普尔方法时,假设康宁基底是透明且非色散的,其吸收系数(α)等于零。空气和玻璃基底的折射率分别为n0=1和ns=1.5。通过两种方法获得的折射率数值均较为理想,这验证了我们方法的有效性,具体数据详见表3。

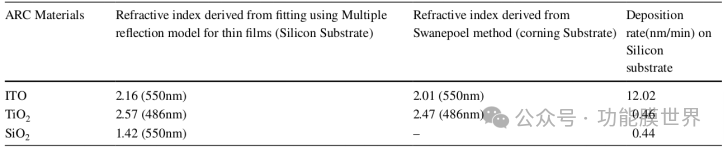

表3通过Swanepoel法和不同ARC材料的多重反射模型获得的不同ARC材料的折射率值

图11.不同薄膜的透射光谱(T)展示了沉积在康宁基板上的干涉条纹,其中采用斯瓦内普尔分析法通过这些条纹确定折射率值

随后,利用获得的折射率以及这些薄膜在硅基底上的消光系数值和沉积速率,设计并制造了适用于硅基底的单层抗反射涂层(SLARC)和双层抗反射涂层(DLARC)。

SLARC的实验制造

在硅基板上单层抗蚀剂(SLARC)的最佳设计要求抗蚀剂层的物理厚度为λ0/4n。抗蚀剂层的理想折射率可通过以下公式计算得出

(8)其中n₀、n₁和nₛ分别表示入射介质、ARC层及基底(550纳米处nₛ=4.087)的折射率。太阳光反射增强涂层(SLARCs)通常被设计为在设计波长λ0=550纳米处呈现最低反射率,该波长也对应太阳光谱中的光子频率峰值。为实现这一效果,涂层需具备四分之一波长厚度,使得SLARCs顶面反射的波与ARC-基底界面反射的波产生相位差。这种干涉效应在设计波长(550纳米)附近会呈现破坏性。最终在设计波长(550纳米)处产生的破坏性干涉,可将反射率有效降低至接近零。等式8给出了SLARC层的最佳折射率值约为2.021,这接近于ITO膜的计算折射率。

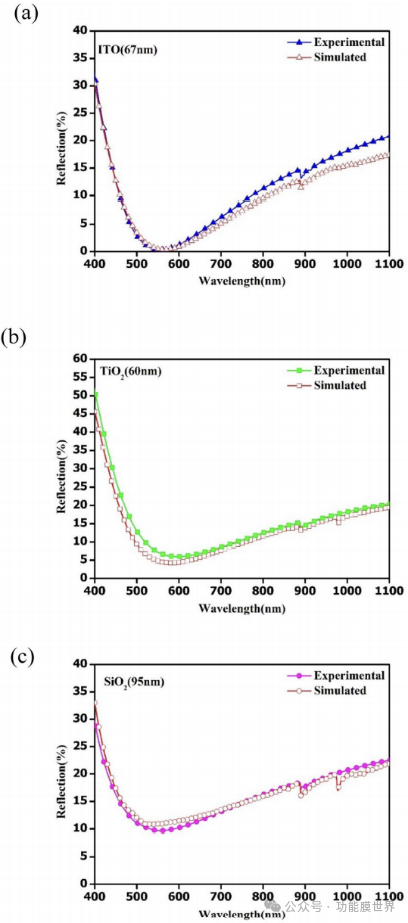

图12显示了使用射频溅射技术在硅基底上制备的不同SLARC的实测反射光谱。这些薄膜在硅基底上的沉积速率(列于表3)被用于沉积过程中以获得所需厚度的薄膜。在硅基底上制备的ARC层厚度分别为67纳米(ITOSLARC)、60纳米(二氧化钛SLARC)和95纳米(二氧化硅SLARC),这些数值接近表4中列出的理想值(λ0/4n)。模拟实验是使用ARC薄膜的实测厚度进行的。实验结果与模拟结果具有良好一致性。在制备的SLARCs中,ITOSLARC表现出最佳的抗反射性能,在552nm波长下反射率最小值为0.16%。二氧化钛和二氧化硅SLARCs的Ravg值分别为14.97%和16.07%,其反射率最小值分别在584nm和556nm处达到6.36%和9.82%。观测结果和模拟结果之间的轻微差异可能是由于薄膜厚度的变化造成的。

图12.在硅基底上制备的(a)ITO、(b)二氧化钛、(c)二氧化硅SLARC的实测与模拟反射光谱

表4所制备的(a)氧化铟锡、(b)二氧化钛、(c)二氧化硅SLARC材料的实测与预测Ravg和Rmin值

所制备的二氧化硅和二氧化钛SLARCs由于其折射率值与理想值存在显著差异(n≅2.021),因此具有相对较差的抗反射性能。然而,由于ITO薄膜的折射率接近理想值,使用ITOSLARC时其抗反射性能明显优于其他制备的SLARCs。

DLARC的实验制作

要设计双层ARC结构,各层厚度必须为四分之一波长。理论上,ARC层的理想折射率可计算为

(9)其中,n1和n2分别是DLARC的层1和层2的折射率。

二氧化硅和二氧化钛被选作DLARC层的材料,因为其折射率值符合方程9。SiO2-TiO2DLARC的厚度以及理论与实验Ravg值如下表所示(表5)。

表5制备的SiO2-TiO2DLARC的实测和预测Ravg值

图13展示了二氧化硅-二氧化钛DLARC的实测反射光谱与模拟反射光谱的对比。模拟实验针对沉积薄膜的实测厚度进行。二氧化硅和二氧化钛层的实测厚度分别为92纳米和52纳米,接近理想厚度值。在440nm(极小值-1)和680nm(极小值-2)处存在两个极小值,确保了在400nm-1100nm波长范围内实验Ravg值显著降低至4.39%。

图13.硅衬底上SiO2-TiO2DLARC测量厚度的实测与模拟反射光谱ITOSLAR和SiO2-TiO2DLAR太阳能电池的TCAD仿真

图14展示了实验测量与模拟的裸硅基、ITO单层反向结(SLARC)及二氧化硅-二氧化钛反向结(SiO2-TiO2DLARC)的反射光谱,以及对应的模拟外量子效率(EQE)、集成JSC和J-V特性曲线。在400-1100纳米波段,裸硅基底的反射损耗高达35%-45%,这会严重削弱太阳能电池的效率。这种高反射损耗的影响,在未采用反向结(ARC)工艺的硅基太阳能电池的EQE和J-V特性中也得到了充分体现。由于c-Si表面的高反射损耗,EQE值从未超过65%,导致在无ARC条件下短路电流密度(Jsc)较低为26.03mA/cm2,效率仅为13.54%。

图14.(a)裸硅、ITOSLARC和SiO2-TiO2DLARC的实验测量和模拟反射光谱及其相应的b模拟EQE(实心符号),积分

模拟器件的电流密度Jsc(mA/cm2)(空心符号)和cJ-V曲线

针对ITOSLARC器件(图14a),可以观察到其在400-1100纳米波长范围内的反射损耗显著低于裸硅基底,这一特性对器件性能参数的影响可通过其等效量子效率(EQE)曲线直观呈现。仿真EQE曲线预测显示,在该波长范围内光生载流子的收集效率得到提升,特别是在550纳米附近接近零反射区域时,效率值达到约95%的峰值。因为太阳光谱的入射光子通量在550nm附近最大,所以在550nm附近几乎为零的反射区域确保了吸收体层对太阳光谱的有效吸收。结果,器件的JSC从26.03mA/cm²提高到35.15mA/cm²,而效率从13.54%提高到18.79%。

如图14a所示,在400-1100nm的整个波长区域中,SiO2-TiO2DLARC的反射率明显低于ITOSLARC,但在550nm左右的窄波长区域中,ITOSLARC的反射率低于SiO2-TiO2DLARC。对于SiO₂-TiO₂双层减反射膜(DLARC),模拟外量子效率(EQE)在600nm–1100nm波长范围内显著提升,并在第二极小值处(680nm)达到最高值99%。然而,尽管该区域的反射损耗显著降低,但与ITOSLARC条件相比,在第一极小值(440nm)附近以及≤500nm波长范围内仍可预期获得名义上的改善。这可能是因为该波长范围内的太阳光谱光子富集效率较低。器件的转换效率和载流子电流密度分别从18.79%提升至20.35%,载流子载流子浓度从35.15mA/cm²提高到38.48mA/cm²。模拟器件的性能参数详见表6。通过表6数据可以得出结论:相较于其他方案,SiO2-TiO2双层光致发光材料对入射太阳光谱的利用效率更高。

表6条件比较不同条件下器械性能参数的差异

表7给出了先前报道的SLARCs和DLARCs在400-1100nm波长范围内的平均反射率值比较。

表7不同SLARC和DLARC在Si衬底上的平均反射率比较

本研究中报道的ITOSLARC和SiO2-TiO2DLARC材料在400-1100纳米波长范围内的平均反射率值,相较于文献报道的实验Ravg值有所降低,具体数据汇总于表7。此外,我们通过算法计算出的薄膜折射率值设计了这些SLARC和DLARC器件,这进一步验证了本方法的有效性和通用性。除反射率设计外,所获得的薄膜折射率值还能为材料特性研究提供重要参考依据。

总之,通过多反射模型对沉积在硅基底上的这些薄膜的反射光谱进行分析,获得了其光学参数。随后利用这些折射率数据,采用射频溅射技术设计并制备了适用于硅基底的ITOSLARC、二氧化硅SLARC、二氧化钛SLARC和SiO2-TiO2DLARC。从我们提出的方法获得的ARC膜的光学参数与以前发表的数据相当,并且在理论和实验获得的制造的ARC的反射光谱之间获得了良好的匹配。这些发现验证了所提模型的准确性和可靠性。进一步证实,DLARCs的抗反射性能远优于SLARCs。实验观察到,在400nm-1100nm波长范围内,所制备的二氧化硅-二氧化钛DLARC的Ravg值为4.39%,而ITO(Ravg = 10.95%)、TiO2(Ravg = 14.97%)和SiO2(Ravg = 16.07%)SLARCS则较低。使用TCADSentaurus对ITOSLARC和二氧化硅-二氧化钛DLARC的影响进行了研究。对模拟器件性能参数的分析揭示了反射率降低值与器件效率之间的关系。ITOSLARC和二氧化硅-二氧化钛DLARC器件增强的EQE表明,Jsc在效率提升中发挥了显著作用。更宽的低反射波段使二氧化硅-二氧化钛DLARC器件的EQE得到大幅改善,并且短路电流密度值更高。因此,器件效率从13.54%(无ARC)提升至20.35%(SiO2-TiO2DLARC)。

Welcome to Changzhou Hefeng Packaging Materials Co., Ltd!

Mobile phone: 15895061333

Email: 115555372@qq.com

Address: Moujia Village, Zhenglu Town, Tianning District, Changzhou City

Copyright © 2025 Changzhou Hefeng Packaging Materials Co., Ltd