欢迎访问常州市和和丰包装材料限公司!

摘要

由于具有光催化自清洁特性,光伏玻璃上的二氧化钛改性减反射涂层(ARCs)已成为研究热点。然而,平衡复合纳米涂层的光学性能、光催化性能、耐候性和工艺复杂度仍是一项挑战。在本研究中,通过逐层浸涂法将初始粒径为5纳米的锐钛矿型纳米TiO₂嵌入闭孔减反射涂层(CPARCs)表面,制备出了完美解决上述问题的多功能减反射涂层。扫描电子显微镜(SEM)结果表明,纳米TiO₂改性的CPARCs具有理想的闭孔结构,且纳米TiO₂颗粒在CPARCs表面分散良好。傅里叶变换红外光谱(FT-IR)和深度蚀刻X射线光电子能谱(XPS)证实,在煅烧过程中,纳米TiO₂与涂层表面的二氧化硅之间形成了Si-O-Ti化学键,这表明二者连接牢固。TiO₂改性的双层CPARCs能够有效平衡TiO₂引起的光吸收和反射,其光学性能甚至优于CPARCs。与普通玻璃相比,在400-700纳米和400-1100纳米波长范围内的平均透射率分别为97.53%和95.86%,增益效果分别为6.76%和6.05%。此外,该涂层的光催化性能被证明优于将纳米TiO₂直接混入体系的涂层。另外,原子力显微镜(AFM)观察显示,TiO₂嵌入涂层表面后,涂层粗糙度增加,接触角从24.2°降至6.2°,经紫外线照射后可降至3.6°,实现了超亲水效果。TiO₂改性的CPARCs还表现出优异的耐磨性和耐候性。这是一种全新、简单且高效的制备方法。

介绍

作为一种将阳光转化为电能的可再生能源技术,光伏发电(PV)近年来在应对严重的能源危机方面备受关注。在实际应用中,人们发现光伏组件的发电效率会随时间下降。导致这一结果的原因之一是光伏面板表面覆盖了灰尘和其他杂质。研究表明,表面有4克/平方米灰尘层的光伏组件,其发电效率可能会降低40%。因此,必须定期清洁光伏组件。

然而,光伏组件的清洁一直是个难题。目前,主要的清洁方法包括雨水清洁、机器人清洁和机械清洁。这些方法存在环境依赖性强、清洁效率低和成本高的缺点。解决光伏组件清洁问题的另一种可能途径是使用具有自清洁功能的减反射涂层(ARCs)。与上述方法相比,具有自清洁功能的减反射涂层更高效、便捷。因此,自清洁减反射涂层已成为一个重要的研究热点,有望解决光伏玻璃表面的光反射和灰尘污染问题。

自清洁涂层的原理主要基于表面的光催化性能和润湿性[8]。由于TiO₂具有优异的光催化性能、稳定性和无毒的化学性质,它目前是应用最广泛的光催化材料。然而,与SiO₂相比,TiO₂本身具有较高的折射率,单独制备减反射涂层较为困难。因此,自藤岛研究小组首次将TiO₂引入减反射涂层以来,TiO₂改性SiO₂减反射涂层已成为研究的焦点。制备TiO₂改性SiO₂减反射涂层主要有三种策略。

第一种常规方法是构建纳米球的SiO₂&TiO₂双壳结构以形成减反射涂层。例如,Yao等人采用连续溶胶-凝胶法合成了具有SiO₂和TiO₂双壳层的中空纳米球,以设计和优化减反射涂层。然而,该体系中致密的TiO₂壳层会降低涂层的光学性能,越来越多的研究人员开始探索基于覆盆子状SiO₂@TiO₂复合纳米球的减反射涂层。例如,我们小组通过静电自组装设计了纳米TiO₂修饰的聚丙烯酸酯/二氧化硅核壳纳米粒子,并经过浸涂和热处理工艺获得了自清洁功能减反射涂层。Wu等人合成了均匀的覆盆子状中空SiO₂@TiO₂复合纳米球并制备了减反射涂层。其在可见光范围内的透光增益效果高达7%以上,显示了其覆盆子状结构的优势。第二种常用方法是将TiO₂纳米粒子直接与二氧化硅纳米粒子或中空二氧化硅纳米球混合以形成减反射涂层。例如,Li等人制备了二氧化硅纳米颗粒、商用德固赛P25型二氧化钛纳米颗粒和酸催化二氧化硅溶胶的混合分散体,通过浸涂工艺制备出具有机械强度、增强的透光率和光催化自清洁性能的二氧化钛改性二氧化硅减反射涂层。制备二氧化钛改性二氧化硅减反射涂层的第三种通用方法是逐层沉积。藤岛昭的研究团队采用该方法,通过电子逐层自组装,在玻璃的二氧化硅涂层表面使用自制的二氧化钛溶胶或纳米片,获得了多功能减反射涂层。然而,结果表明,即使是超薄的纳米二氧化钛层仍会导致光学性能下降,且机械性能尚未得到验证。随后,福斯蒂尼制备了双层二氧化钛/二氧化硅减反射涂层,并通过降低顶层二氧化钛层的折射率来增强该体系的光学性能,这是通过使用PB-b-PEO嵌段共聚物作为造孔剂,形成均匀有序的纳米孔隙来实现的。后来,金等人设计了一种结构良好的大孔-介孔双层二氧化硅/二氧化钛减反射涂层,并证明这种纳米结构薄膜仍表现出宽带减反射性能,远优于传统的平面二氧化硅/二氧化钛薄膜。

实际上,截至目前,TiO₂改性的SiO₂减反射涂层尚未应用于光伏行业。主要原因如下:(1)难以平衡体系的减反射性能和光催化性能。(2)TiO₂前驱体的水解和缩合反应非常快,工艺条件不易控制。(3)TiO₂的引入导致体系的zeta电位发生变化,降低了分散体的储存稳定性。

将商业化纳米二氧化钛引入二氧化硅减反射涂层可以使制备过程更高效、更经济,且有利于实际应用。作为明星产品,粒径约为25纳米的P25常被引入功能性光催化涂层中。然而,P25粒径较大,会产生较强的光散射,损害涂层的减反射性能。此外,如图S3所示,P25无法在水中稳定分散,1小时内就会完全沉淀。另外,由于二氧化钛的折射率较高,其在二氧化硅减反射涂层中的用量受到限制。为进一步提高光催化性能,应优先选择光催化能力比P25更强的二氧化钛。

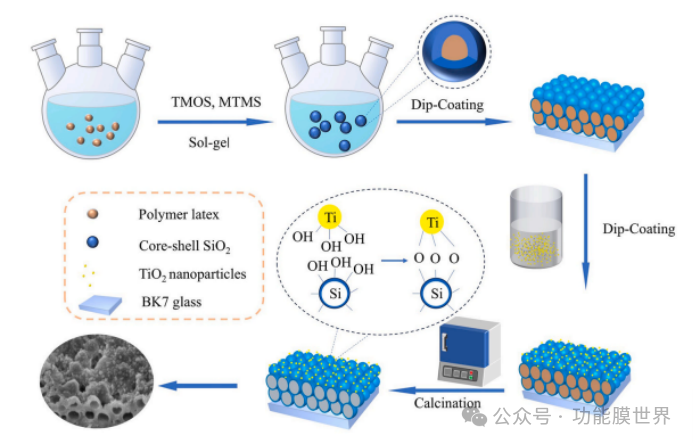

图1.碳包覆多孔无定形锐钛矿(CPARCs)和Tiₓ-碳包覆多孔无定形锐钛矿(Tiₓ-CPARCs)制备过程的示意图。

受上述研究的启发,本文采用多层沉积法将一种优选的商用纳米TiO₂引入到闭孔结构减反射涂层(CPARCs)表面,该纳米TiO₂粒径仅约几纳米,光催化能力是P25的2.3倍。CPARCs的制备过程如图1所示。涂层表面的纳米二氧化钛设计为不连续分布,以减少高折射率的影响。用这种方法制备的纳米TiO₂改性SiO₂减反射涂层不仅具有优异的减反射和光催化性能,还大大减少了TiO₂的使用量,这有利于该技术的实际应用。值得一提的是,闭孔结构SiO₂分散液和TiO₂分散液的介质均为水,使其成为一种环保型涂层体系。

实验部分

材料

四乙氧基硅烷(TEOS,≥99%)购自SigmaAldrich;盐酸(HCl,37%)、亚甲基蓝(MB,98%)、乙醇(EtOH,≥99.7%)和BK7玻璃(赛尔品牌,尺寸:7.5cm×2.5cm×0.1cm)购自上海泰坦科技有限公司;苯乙烯(St,≥99.8%)、甲基丙烯酸(MAA,≥99.8%)、过硫酸铵(APS,≥99.8%)和十二烷基磺酸钠(SDS,≥99.8%)购自国药集团化学试剂有限公司;四甲氧基硅烷(TMOS,≥98%)和甲基三甲氧基硅烷(MTMS)购自江汉精细化工有限公司。纳米TiO₂PT05和JWN-TO-A01分别由南京宝克特新材料有限公司和宁波极微纳新材料科技有限公司提供。实验用水为实验室自制去离子水。

核壳聚苯乙烯/二氧化硅复合颗粒分散液的合成

首先,参照文献合成乳胶模板,稍作修改,将配方中的甲基丙烯酸甲酯和丙烯酸丁酯替换为苯乙烯,以获得更合适的粒径。之后,将50g乳胶模板用去离子水稀释至500g,置于烧瓶中,搅拌速率为350rpm,温度调节至35℃。随后,通过多功能注射泵以20mL/h的恒定速率将6.67gMTMS逐滴加入烧瓶中。滴加完成后继续搅拌30min。接着,以相同方式加入43.33gTMOS。滴加完成后继续反应36h,老化2天备用。

酸催化硅溶胶(ACSS)的制备

ACSS的制备参照文献稍作修改。首先,将67.5mL乙醇与2.25g去离子水混合,形成均一溶液。然后逐滴加入0.125g浓盐酸调节pH值。之后,以一定速率加入7mLTEOS。最后,将溶液在密闭玻璃容器中搅拌4h,室温下老化至少4天后备用。ACSS用于双层减反射涂层的底层,具有较高的折射率。

CPARCs和TiO₂改性CPARCs的制备

玻璃基片依次用玻璃清洗剂、去离子水和乙醇清洗,确保表面洁净。所有涂层均采用SYDC-200型浸渍提拉机于25℃下通过浸渍法制备,涂层厚度通过调节提拉速率控制。将一定量的纳米TiO₂粉末与去离子水混合,磁力搅拌形成1mg/mL的透明溶胶。CPARCs通过将核壳聚苯乙烯/二氧化硅复合颗粒分散液浸渍涂覆于BK-7玻璃表面,并于550℃煅烧10min去除有机组分。Tiₓ-CPARCs(x为提拉速率,500–2500μm/s)的制备如下:第一层涂层通过浸渍核壳复合颗粒分散液并室温干燥5min;随后,将TiO₂溶胶浸渍涂覆于第一层涂层表面,再次室温干燥5min;最后,通过煅烧去除聚苯乙烯核,获得Tiₓ-CPARCs。

化学结构分析

使用布鲁克D8FocusX射线衍射仪(XRD),采用铜Kα辐射(λ=0.1542nm),在40kV和40mA的条件下对晶体信息进行分析。使用布鲁克INVENIO分光光度计记录波数范围为400-4000cm⁻¹的傅里叶变换红外(FTIR)光谱。首先将BK7上的抗反射涂层从玻璃上刮下并收集。采用衰减全反射(ATR)模式对粉末进行测量。使用赛默飞世尔科技ESCALAB250Xi进行X射线光电子能谱(XPS)测试,并使用氩气进行深度蚀刻测试。

接触角测量

样品的水接触角(WCAs)是在环境温度下,使用DataphysicsOCA25接触角系统进行测量的。将3微升水滴小心地滴在涂层表面以测量水接触角。为减少误差,所测得的样品水接触角是在5个不同区域测量值的平均值。

自清洁性能

通过以下步骤检测了Tiₓ-CPARCs的自清洁性能。将制备好的四种Tiₓ-CPARCs垂直浸入25mL亚甲基蓝(MB,5mg/L)溶液中,使用波长为365nm的紫外光源(通过手持式6W紫外分析仪),将样品与光源之间的距离固定在10cm。然后,在黑暗条件下用紫外光照射样品30分钟,以消除自吸附和自降解的影响。

使用紫外-可见分光光度计监测MB溶液浓度的变化(MB吸收峰的变化),评估Tiₓ-CPARCs对MB的光催化降解效果。在PT05、JWN-TO-A01和德固赛P25TiO₂的对比实验中,催化剂浓度为1mg/mL。

根据以下方程,使用表观速率常数k(min⁻¹)来评估光催化反应速率:

图片

其中C0和C分别是光照前后亚甲基蓝(MB)的浓度,k是表观速率常数(min⁻¹),t是光照时间(min)。

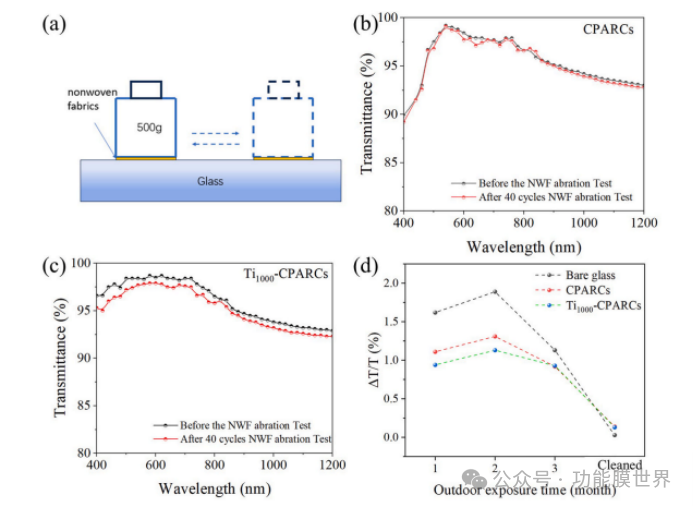

耐磨性和耐候性

对CPARCs和Tix-CPARCs进行了无纺布(NWF)耐磨测试。该过程定义如下:将重500克的无纺布置于涂层上,移动3厘米,重复40个循环。通过比较摩擦前后涂层的透光率和光催化性能的变化来判断涂层的耐磨性能。对于户外耐候性,将样品放置在不受干扰的户外环境中,每隔一个月测量一次透光率以记录其光学性能的变化,以此来评估不同样品的耐候性。制备了五个平行样品以减少误差。

结果与讨论

胶体颗粒和CPARCs的结构与表面形貌

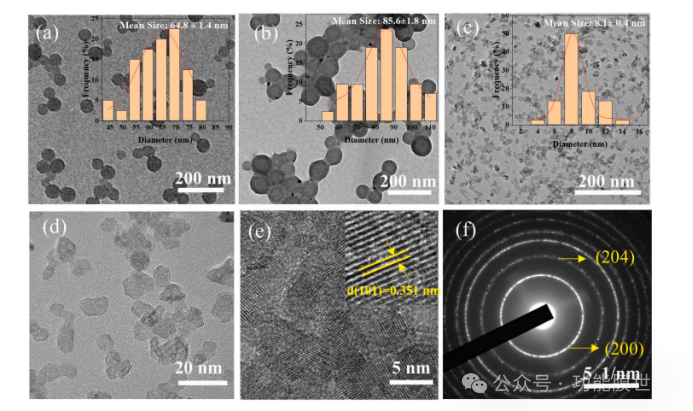

图2(a)展示了聚苯乙烯胶乳颗粒的典型透射电子显微镜(TEM)形貌。可以看出,聚苯乙烯胶乳颗粒呈圆形,且分散性非常好。图2(a)中的图表表示胶乳颗粒的粒径分布,表明通过高斯模拟方法计算得到的平均直径约为64.8±1.4纳米。此外,根据动态光散射(DLS)结果,其多分散指数(PDI)小于0.1,具有良好的分散性。

图2.不同样品的透射电子显微镜(TEM)图像及粒径分布:(a)聚苯乙烯模板颗粒;(b)核壳聚合物/二氧化硅复合颗粒;(c)二氧化钛水溶胶;(d-f)PT05纳米二氧化钛的高分辨透射电子显微镜(HRTEM)图像和选区电子衍射(SAED)图像。

核-壳结构的聚苯乙烯/二氧化硅复合颗粒的结构和形貌如图2(b)所示。结果表明,二氧化硅能够很好地包覆在聚苯乙烯模板上,形成核-壳结构的复合颗粒,壳层厚度约为10纳米,背景干净,几乎没有新形成的二次颗粒,这为涂层形成的均匀性提供了基础。

正如预期的那样,图2(b)中的图像证实了形成了尺寸约为85.6±1.8纳米的复合纳米球,确保闭孔二氧化硅的孔径小于100纳米,以避免毛细管凝聚[32]。纳米二氧化钛分散液的TEM图像如图2(c)所示。可以看出,纳米二氧化钛在水中具有良好的分散性,没有明显的团聚现象。图2(c)中的图片显示,通过高斯模拟估算的纳米TiO₂的平均粒径约为8.6±0.4纳米,略大于初始粒径5纳米。在图2(e)中,通过高分辨率透射电子显微镜(HRTEM)观察到PT05纳米TiO₂的晶格条纹(0.351纳米),这对应于锐钛矿相的(101)晶面。此外,图2(f)中PT05纳米TiO₂的选区电子衍射(SAED)图谱显示出与TiO₂的(200)、(204)晶面相对应的明显同心圆环。

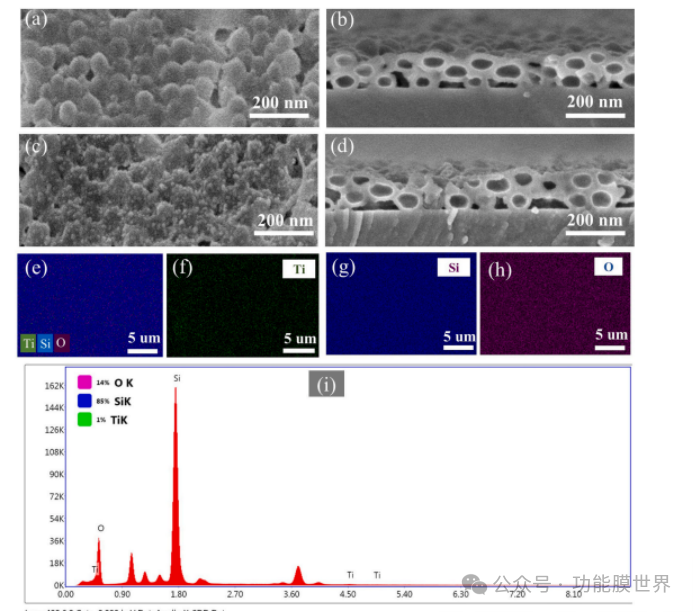

CPARCs和Ti1000-CPARCs的截面和表面形态如图3(a)-3(d)所示。可以发现,CPARCs由直径为60~100nm的二氧化硅纳米球组成。如图3(a)所示,这些二氧化硅纳米球相互粘连,形成具有微凸结构的连续表面。图3(b)展示了CPARCs相应的截面形态扫描电镜图像。可以看出,该涂层由中空纳米二氧化硅组成。

球体呈现出闭孔结构,厚度约为120纳米。纳米孔结构的直径与聚苯乙烯模板颗粒的直径非常接近。空心二氧化硅球体的壁厚约为10-20纳米。从图3(c)可以观察到,纳米TiO₂均匀分布在CPARCs表面,形成类似树莓的结构,煅烧后没有发生团聚现象。纳米TiO₂的粒径在煅烧前后几乎没有变化。这有利于提高Ti1000-CPARCs的光学性能和光催化活性。图3(d)中Ti1000-CPARCs的侧面剖面图显示,与CPARCs相比,涂层表面变得更加光滑。从图3(e-i)和图3(f)中的能量色散光谱(EDS)映射和EDS光谱结果可以进一步证实,Ti、O和Si原子均匀分布在Ti1000-CPARCs中。

图3.CPARCs(a、b)和Ti1000-CPARCs(c、d)的扫描电子显微镜(SEM)图像;对应的Si、O、Ti表面元素映射图(e-h)以及能谱(EDS)图(i)。

化学结构分析

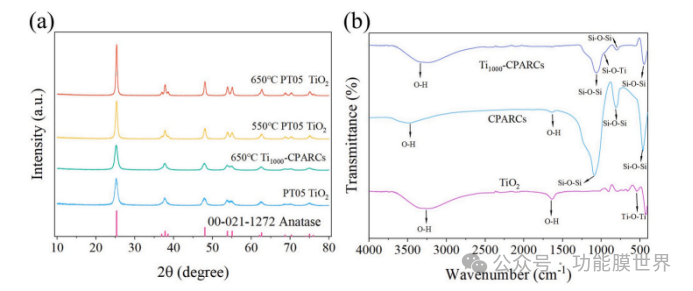

二氧化钛的晶型和晶粒尺寸会影响其光催化性能和光学性能。因此,为了证实锐钛矿型TiO₂的存在和稳定性,采用X射线衍射(XRD)对热处理前后的PT05纳米TiO₂以及Ti1000-CPARCs进行分析,结果如图3(a)所示。可以发现,煅烧前的PT05TiO₂在2θ=25.31°、37.88°和48.06°处呈现出锐钛矿型二氧化钛的典型衍射峰,分别对应于(101)、(004)和(200)晶面[13]。此外,煅烧前PT05TiO₂的(101)晶面特征峰形已经相对尖锐,表明其结晶度较高。与原始的PT05TiO₂相比,在550℃和650℃热处理后的PT05TiO₂样品的衍射峰位置几乎没有变化,也没有出现新的衍射峰,这说明在当前的热处理条件下,锐钛矿相没有转变为金红石相。此外,可以观察到,在650℃煅烧后,样品的衍射峰变得更尖锐、更窄,这代表结晶更完整。结晶度的提高有利于PT05TiO₂的光催化能力。因此,选择650℃作为Tix-CPARCs的热处理温度。

如图4(a)所示,Ti1000-CPARCs的XRD谱图与原始纳米二氧化钛的谱图相似。此外,纳米TiO₂的晶粒尺寸会影响涂层的光学性能。因此,使用谢乐公式计算所有样品的晶粒尺寸。计算结果表明,原始PT05TiO₂的晶粒尺寸为9.7nm,略大于供应商提供的数据。在550℃和650℃热处理后,晶体尺寸增大到了21.8纳米和27.5纳米。令人惊讶的是,涂层上纳米TiO₂的晶体尺寸仅为11.7纳米,并没有显著增大。这与扫描电子显微镜(SEM)图像的结果一致,表明TiO₂很好地分散在CPARCs(这里不清楚CPARCs具体是什么,需结合上下文)表面,而这是保持良好光催化性能的前提条件。

图4.(a)热处理前后的X射线衍射(XRD)图谱(b)TiO₂、Ti1000-CPARCs和CPARCs的傅里叶变换红外光谱(FT-IR)

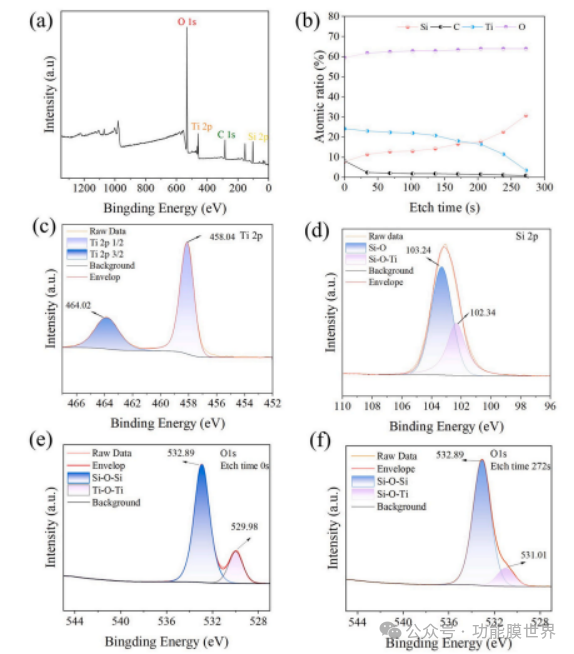

图5.Ti1000-CPARCs的X射线光电子能谱(XPS):(a)全谱范围,(b)元素比例随蚀刻时间的变化,(c)钛(Ti)2p轨道,(d)硅(Si)2p轨道,(e)蚀刻时间为0秒时氧(O)1s轨道,(f)蚀刻时间为272秒时氧(O)1s轨道。

图4(b)展示了TiO₂、CPARCs和Ti1000-CPARCs的傅里叶变换红外(FT-IR)光谱。对于TiO₂光谱,561cm⁻¹附近的吸收带是由Ti-O键引起的,1632cm⁻¹处的峰归因于源自分子水的-OH基团。CPARCs中,1092cm⁻¹、802cm⁻¹和461cm⁻¹附近的吸收带分别属于Si-O-Si键的不对称伸缩振动、对称伸缩振动和弯曲振动。与CPARCs的光谱相比,Ti1000-CPARCs在958cm⁻¹处出现了一个新的吸收峰,该峰归因于Si-O-Ti键的伸缩振动[35]。这一结果证明,煅烧后CPARCs表面形成了纳米二氧化钛与SiO₂之间的化学键。3000cm⁻¹至3500cm⁻¹之间的宽吸收峰源自-OH基团的伸缩振动,证明了TiO₂表面存在H₂O吸附。

包含C、O、Si和Ti元素的XPS光电子能谱如图5(a)所示。同时,对涂层进行了Si和Ti元素的深度蚀刻分析,通过深度蚀刻分析得到元素比例随时间的变化情况,如图5(b)所示。随着蚀刻时间的增加,钛元素的比例显著下降,而硅元素的比例逐渐增加,这证实了二氧化钛主要存在于涂层表面。图5(c)显示Ti2p谱中有两个峰,分别位于458.04eV和464.02eV,分别对应Ti2p3/2和Ti2p1/2。涂层的Si2p谱在图5(d)中可拟合为102.34eV和103.24eV。O1sXPS谱证实了Ti-O-Ti、Si-O-Ti和Si-O-Si键的存在,它们的结合能分别为529.98eV、531.01eV和532.89eV[37,38]。值得注意的是,从图5(d和e)中0s-272s的蚀刻时间内,Ti-O-Ti的529.98eV结合能吸收峰下降,并且通过分析O1sXPS谱可知,Si-O-Ti的531.01eV结合能吸收峰出现在第六次蚀刻水平,这表明在TiO2和SiO2界面处形成了Si-O-Ti键。所获得的XPS和FT-IR光谱吻合良好,均表明涂层中形成了Si-O-Ti键。

光学性能

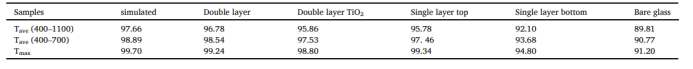

图6(a)展示了随着提拉速率从700μm/s增加到1500μm/s,复合减反射涂层(CPARCs)光学性能的变化,详细数据列于表1。可以看出,随着提拉速率的增加,最佳透光率峰值发生红移,这表明涂层厚度逐渐增加。当提拉速率为900μm/s时,CPARCs表现出最佳的光学性能。涂层在548nm处的最高透光率为99.34%,在400-700nm和400-1100nm波长范围内的平均透光率分别为97.46%和95.78%,与空白玻璃相比,增益效果分别为6.69%和5.97%。因此,第一层CPARCs是在提拉速率为900μm/s的条件下制备的,通过调节提拉速率来控制CPARCs表面纳米TiO₂颗粒的含量。图6(b)展示了涂层光学性能的变化,详细数据列于表2。可以发现,与CPARCs相比,涂层的透光率有所下降。随着提拉速率的增加,CPARCs表面纳米TiO₂颗粒的含量增加,涂层的透光率降低。Ti500-CPARCs在400-700nm波段仅下降了0.53%,然而,Ti2500-CPARCs出乎意料地下降了4.72%,这接近空白玻璃的透光率,几乎失去了减反射能力。Ti1000-CPARCs在全波段的透光率可以超过空白玻璃,这是保持玻璃高透光率的最大速率。为了消除纳米TiO₂带来的负面影响,根据λ/4-λ/4双层涂层设计理论设计了双层减反射涂层。

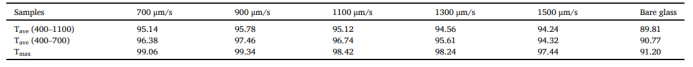

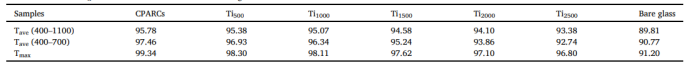

表1不同回缩率下CPARCs的透光率。

表2不同提拉速率下Tiₓ-CPARCs的透光率。

使用光学层设计软件TFCalc进行模拟设计,模拟结果如图6(c)和(d)所示。当使用折射率为1.45的抗反射涂层(ACSS)作为底层,且复合多孔抗反射涂层(CPARCs)的折射率为1.26作为顶层时。通过模拟可知,涂层的底层和上层厚度分别为95纳米和109纳米,涂层厚度通过提拉速度进行调节,涂层厚度与提拉速度之间的关系曲线如图S1所示。在这种条件下,模拟结果表明,涂层在400-700纳米波长范围内的平均透过率可达98.89%。然而,实验结果显示,双层复合多孔抗反射涂层在400-700纳米范围内的平均透过率为98.54%。实际透过率略低于模拟结果,这可能是由于涂层厚度控制不准确或涂层存在缺陷所致。不过,令人满意的是,双层Ti1000-复合多孔抗反射涂层的光学性能有所提高,在400-1100纳米和400-700纳米范围内分别比单层复合多孔抗反射涂层高0.08%和0.07%,双层涂层的透过率数据列于表3。

图6.不同提拉速率下CPARCs(a)、Tix-CPARCs(b)和双层涂层(c)的紫外-可见-近红外光谱;双层涂层结构示意图(d)。

表3双层涂层的透光率

光催化性能

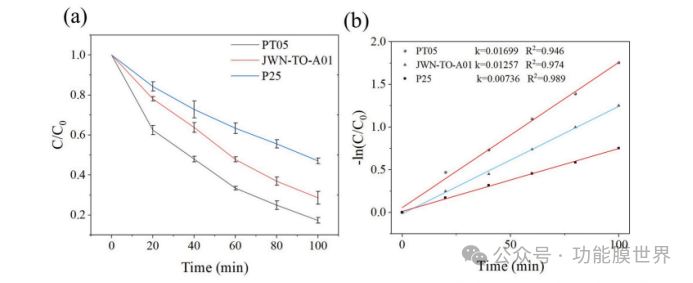

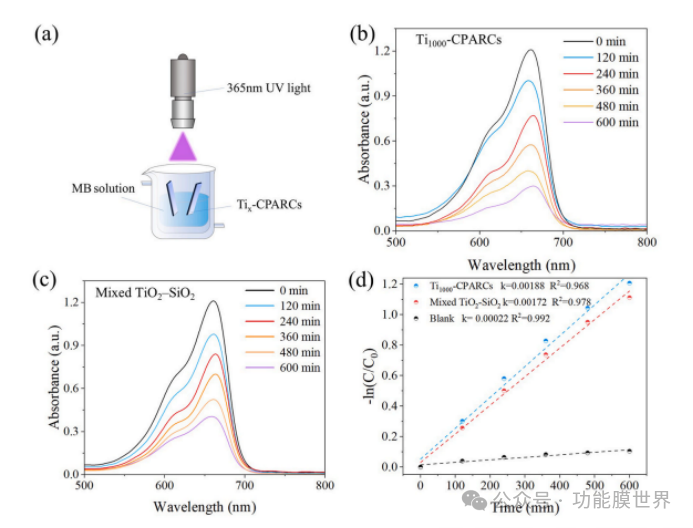

德固赛(Degussa)的P25二氧化钛(TiO₂)粉末常用于光催化领域,因此在本研究中,将其选作对照样品,用于光催化能力的对比。如图7所示,PT05二氧化钛和JWN-TO-A01二氧化钛的光催化能力优于德固赛的P25二氧化钛。PT05、JWN-TO-A01和P25二氧化钛的表观速率常数k依次为0.01699、0.01257和0.00736。此外,在这三种样品中,PT05二氧化钛粉末具有最佳的水分散特性和稳定性。因此,它被选为涂料的光催化改性剂。经计算,Ti1000-CPARCs中二氧化钛的含量仅为2.38wt%。为了研究涂料表面和涂料内部二氧化钛光催化活性的差异,将二氧化钛水分散液与核壳结构的聚苯乙烯/二氧化硅复合颗粒分散液直接混合,制备混合分散液,确保二氧化钛含量为2.38wt%。通过控制提拉速度,制备出混合的TiO₂-SiO₂涂料,并使其二氧化钛含量与Ti1000-CPARCs保持一致。如图8(b)和(c)所示,Ti1000-CPARCs样品对亚甲基蓝(MB)的降解率为76.2%,而参比样品的降解率仅为64.1%。结果表明,涂料表面的二氧化钛对亚甲基蓝的降解更有帮助。

图7.在365纳米紫外光照射下,PT05、JWN-TO-A01和P25的光催化降解情况(a)及一级动力学拟合(b)。

图8.5mg/L亚甲基蓝(MB)光催化降解示意图(a);Ti1000-CPARCs催化亚甲基蓝溶液的紫外-可见吸收光谱(b)和参比涂层催化的亚甲基蓝溶液的紫外-可见吸收光谱(c);ln(C/C₀)与反应时间的关系图(d)。

图8(d)表明,所有样品的亚甲基蓝(MB)光催化降解反应均遵循明显的准一级动力学。Ti1000-CPARCs、TiO₂-SiO₂混合样品和空白样品的表观速率常数k分别为0.00188、0.00172和0.00022。参比样品的光催化效率低于Ti1000-CPARCs,这表明将纳米TiO₂直接混入体系会导致涂层的光催化性能下降。光催化性能的降低主要归因于部分纳米TiO₂颗粒被掩埋在涂层内部,对MB降解无效。因此,在该体系中,TiO₂在表面具有更好的光催化性能。

润湿性

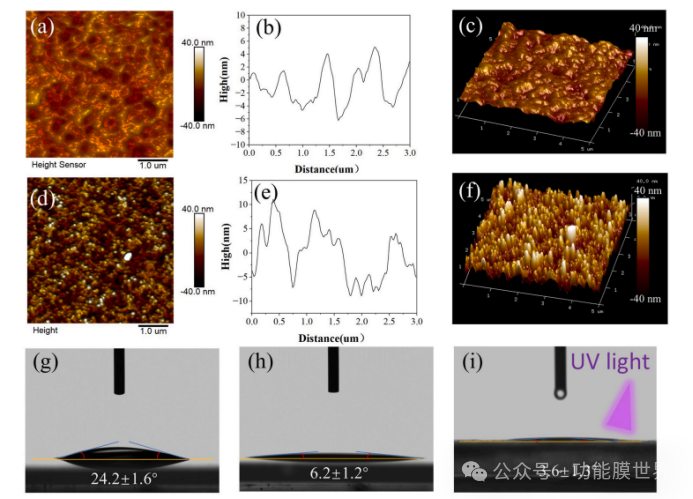

从图9(a-c)中的二维图像、线扫描轮廓和三维图像可以看出,CPARCs(这里不清楚具体指代,需结合上下文)的表面有规则的凸起和凹陷,与样品的扫描电子显微镜(SEM)图像相似。相比之下,在嵌入TiO₂后,CPARCs表面形成了类似树莓状的结构,因此,在Ti1000-CPARCs的原子力显微镜(AFM)图像中,有许多更小的凸起,导致粗糙度显著增加,如图9(d-f)所示。涂覆TiO₂前后的均方根(RMS)粗糙度值分别为3.8纳米和11.1纳米。

图9.CPARCs(a-c)和Ti1000-CPARCs(d-f)的原子力显微镜(AFM)二维图像、线扫描轮廓、三维图像;CPARCs、Ti1000-CPARCs以及紫外光下Ti1000-CPARCs的水接触角(WCA)(g-i)。

形成的纳米粗糙度显著影响了涂层表面的润湿性。涂层的接触角从24.2°降至6.2°。在紫外灯照射1小时后,接触角可降至3.6°,并形成超亲水表面。这一结果表明,该涂层表现出优异的超亲水性能,从而与TiO₂的光催化性能实现协同自清洁效果。

耐磨性和耐候性

耐磨性是减反射涂层(ARCs)实际应用中的重要性能之一。涂层的新型耐磨材料(NWF)耐磨强度测试示意图如图10(a)所示。图10(b)和(c)展示了复合多孔减反射涂层(CPARCs)和1000℃煅烧钛掺杂复合多孔减反射涂层(Ti1000-CPARCs)在经过40次磨损循环前后的光学性能变化。在400-1100nm波长范围内,CPARCs的平均透射率从97.01%略微降至96.74%,ΔT=0.29%。而Ti1000-CPARCs在此波长范围内的透射率从97.11%降至96.34%,下降值ΔT=0.77%,大于CPARCs的下降值。可能的原因是涂层表面的TiO₂部分脱落。两个样品均符合国际电工委员会(IEC)标准IEC51215规定的最大衰减值,即小于1.00%。

图10.自然风化摩擦(NWF)磨损试验示意图(a);40次磨损循环后CPARCs(b)、Ti1000-CPARCs(c)的紫外-可见-近红外光谱;户外暴露实验(d)。

图10(d)展示了空白玻璃、CPARCs和Ti1000-CPARCs经过3个月户外暴露实验后的光学性能变化。用400-1100nm波长范围内平均透射率下降值ΔT与平均透射率T的比值来定义污染情况。所有样品的表面都受到了不同程度的污染,其中空白玻璃的污染最为严重,CPARCs和Ti1000-CPARCs均有显著改善,这与涂层表面良好的亲水性有关。不同月份的数值波动可能与当月的降雨情况有关。清洗后,表面污染物被很好地去除,样品表面没有产生明显损伤,这表明CPARCs和Ti1000-CPARCs具有良好的耐候性,有望实现实际应用。

结论

成功制备了具有优异光学性能和超亲水光催化自清洁功能的TiO₂改性减反射涂层(ARCs)。

通过采用几纳米的锐钛矿型TiO₂在涂层表面形成覆盆子状结构,并设计双层涂层,Ti₁₀₀₀-闭孔减反射涂层(CPARCs)比普通闭孔减反射涂层具有更好的光学性能,该设计完美解决了光学性能和光催化性能之间的矛盾。

与表S1中的其他研究相比,该方法使纳米TiO₂能够修饰在闭孔涂层表面,充分发挥其光催化作用,并大幅减少了TiO₂的使用量,这有利于提高效率和降低成本。这是目前TiO₂改性二氧化硅减反射涂层中TiO₂使用量最少的情况。此外,研究发现,通过煅烧过程,在闭孔减反射涂层表面的纳米二氧化钛和二氧化硅之间形成了Si-O-Ti化学键,提高了二氧化钛与涂层之间的附着力,为涂层的耐久性和耐磨性提供了有力支撑。Ti₁₀₀₀-闭孔减反射涂层具有优异的耐磨性和耐候性。这是一种制备高性能多功能TiO₂改性二氧化硅基减反射涂层的新型有效方法。

欢迎访问常州市和和丰包装材料限公司!

Copyright © 2025- 常州市和和丰包装材料限公司公司