Agricultural plastic film | Environmentally friendly degradable film | Self adhesive protective film

Conductive film | High barrier cling film | Heat shrink film

Welcome to Changzhou Hefeng Packaging Materials Co., Ltd!

Agricultural plastic film | Environmentally friendly degradable film | Self adhesive protective film

Conductive film | High barrier cling film | Heat shrink film

摘要

在半导体制造的纳米级精密世界里,聚酰亚胺(PI)以 “刚柔并济” 的全能特质,赢得 “塑料中的战斗机” 美誉。它既能耐受 300℃高温而不变形,又能以柔韧姿态适配折叠弯曲,更具备卓越的电绝缘性与耐辐射性,成为柔性电路板(FPC)、商业航天、消费电子散热等高端领域的 “隐形关键材料”。本文从 PI 的核心性能切入,重构 “特性 — 产业链 — 应用” 的逻辑脉络:先解析其适配半导体环境的 “硬核实力”,再梳理 “上游单体 — 中游薄膜 — 下游终端” 的产业流转(上游特种单体逐步国产化,中游 PI 薄膜占比超 70%,是产业核心),最后聚焦四大核心应用场景(FPC/FCCL、商业航天、消费电子散热、风电高铁),结合市场数据(2020 年国内 FPC 产值 526 亿元,2024 年全球折叠手机出货量预计 4530 万部)剖析增长动力。同时,通过行业研发与应用研究视角的深度问答,揭示 PI 在半导体高端化进程中的挑战与突破方向,为理解这一 “材料传奇” 提供全景视角。

引言

当半导体芯片在硅片上镌刻出纳米级的电路纹路,当折叠手机在掌心实现 “一折即合” 的柔性革命,当火箭引擎在数百摄氏度高温中守护精密部件 —— 这些科技突破的背后,都藏着一种低调却关键的材料:聚酰亚胺(PI)。

它不像芯片那样自带 “高光滤镜”,也不像屏幕那样直面用户目光,却以 “耐得住极端温域、撑得起精密结构、守得住绝缘底线” 的特质,在塑料与高端材料的边界上 “破圈”。在半导体制造的 “精密剧场” 里,它是柔性电路板的 “柔韧骨架”,是芯片封装的 “高温屏障”,更是商业航天的 “防护铠甲”—— 这份 “刚柔并济” 的实力,让它从普通塑料中脱颖而出,成为当之无愧的 “塑料战斗机”,也成为中国半导体高端化进程中不可或缺的 “芯伙伴”。

一、PI 的 “硬核实力”:何以撑起半导体高端需求?

聚酰亚胺能跻身半导体高端材料行列,绝非偶然 —— 它的性能特质,恰好精准匹配了半导体及下游电子设备的 “严苛要求”,在众多塑料中形成了 “不可替代性”。

从性能维度看,PI 的优势堪称 “全能”:

耐温极限宽

:能在 - 269℃(液态氦温区)至 300℃以上的极端温域内保持稳定,既适配芯片工作时的局部高温,也能耐受商业航天的高低温循环,这是普通塑料(如 PP、PE)难以企及的;

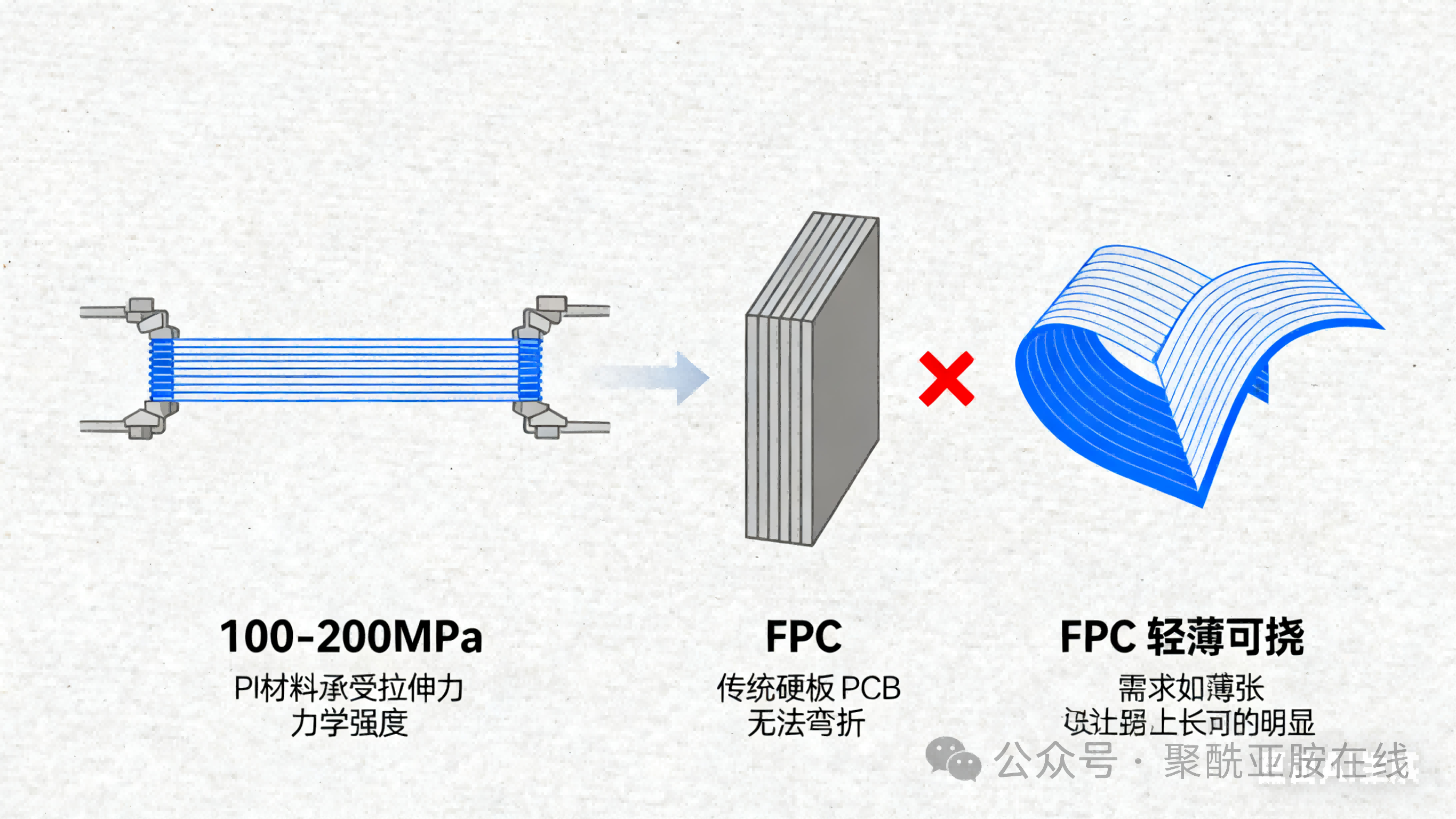

刚柔可兼顾

:常温下具备优异的力学强度,拉伸强度可达 100-200MPa,同时又能像纸张一样折叠弯曲,完美适配 FPC “轻薄可挠” 的需求,解决了传统硬板 PCB “无法弯折” 的痛点;

绝缘性能优

:介电常数低且稳定,在高频信号传输中损耗极小,既是 FPC 布线的 “绝缘保护层”,也是 5G 设备中信号传输的 “守护者”;

耐候性极强

:抗辐射、耐化学腐蚀,在商业航天的宇宙辐射环境中,或消费电子的长期使用中,性能衰减率远低于其他高分子材料。

若将材料世界比作 “竞技场”,普通塑料是 “基础选手”,特种工程塑料(如 PEEK、LCP)是 “专业选手”,而 PI 则是能应对 “全能赛事” 的 “冠军选手”—— 这份实力,正是它能深度绑定半导体高端需求的核心原因。

二、PI 产业链图谱:从单体到终端的 “精密流转”

PI 产业的价值传递,遵循 “上游奠基 — 中游核心 — 下游爆发” 的逻辑,每一环都承载着 “性能优化” 与 “国产化突破” 的使命,尤其中游 PI 薄膜,更是整个产业的 “价值中枢”。

1. 上游:单体国产化,打破 “原料卡脖子”

上游是 PI 产业的 “根基”,核心是二酐(如均苯四甲酸二酐 PMDA)与二胺(如 4,4'- 二氨基二苯醚 ODA)两类单体,它们的纯度直接决定下游 PI 产品的性能:

普通单体

:PMDA、ODA 等常规品种已实现国产化,支撑电工级 PI 薄膜等中低端产品生产;

特种单体

:用于高端电子级 PI 薄膜的联苯二酐(BPDA)、对苯二胺(PDA)等,此前长期依赖进口,近年国内企业逐步突破技术壁垒,某企业已实现 BPDA 量产,纯度达 99.99%,打破了日本企业的垄断。

此外,PI 浆料作为中游薄膜的 “直接原料”,其稳定性与溶解性也至关重要 —— 国内高端浆料(如柔性显示基板用浆料)仍处研发中试阶段,是未来上游突破的关键方向。

2. 中游:PI 薄膜,产业的 “价值核心”

中游是 PI 产业的 “主战场”,其中 PI 薄膜占比超 70%,是最核心的产品形态。它的制造过程如同 “精密雕琢”,需经过四道关键工序:

树脂聚合

:将二酐与二胺在极性溶剂中低温缩聚,形成聚酰胺酸(PAA)树脂,这一步需精准控制分子量分布,否则会影响薄膜强度;

流涎铸片

:将 PAA 树脂均匀流涎到高精度钢带上,经热风干燥制成具有自支撑性的凝胶膜,钢带的平整度直接决定薄膜厚度均匀性;

定向拉伸亚胺化

:通过双向拉伸让分子链有序排列,再经高温(300-400℃)或化学催化实现亚胺化,将 PAA 转化为 PI,这一步是提升薄膜性能的核心;

后处理

:包括表面改性、分切收卷,表面改性可增强薄膜与其他基材的贴合性,适配 FPC 的复合需求。

按应用场景划分,PI 薄膜形成了清晰的 “产品矩阵”:

电子级 PI 薄膜

:FCCL、芯片封装的核心原料,技术壁垒最高,是半导体领域的 “刚需品”;

热控 PI 薄膜

:高导热石墨膜的前驱体,用于消费电子散热;

电工级 PI 薄膜

:耐电晕、耐高温,适配风电电机、高铁牵引电机;

航空级 PI 薄膜

:如聚酰亚胺复合铝箔(MAM),用于火箭热控防护。

3. 下游:绑定高端需求,打开增长空间

下游是 PI 产业的 “需求引擎”,其中半导体及电子信息领域是核心 ——FPC(柔性 PCB)作为下游关键终端,其原材料结构直接凸显了 PI 的重要性:

FPC 的八大原材料中,挠性覆铜板(FCCL)占比 40%,是最核心的基材;

FCCL 的主流高分子薄膜基材中,PI 膜因性能最优,成为中高端 FPC 的首选(低端 FPC 用 PET 膜);

全球 FCCL 产能集中于中日韩及中国台湾,中国大陆占比 21%,随着国内 FPC 产能扩张,PI 薄膜需求将持续增长。

三、PI 的应用疆土:在半导体与高端领域的 “高光时刻”

PI 的 “全能性能”,让它在多个高端领域 “开花结果”,尤其在半导体下游的电子设备中,成为推动产品形态创新的 “关键推手”。

1. FPC 与 FCCL:PI 薄膜的 “核心战场”

柔性电路板(FPC)是 PI 薄膜最大的应用场景,也是半导体与消费电子的 “连接纽带”。随着电子设备向 “轻薄化、可折叠” 升级,FPC 需求持续爆发:

2014-2020 年,国内 FPC 产值从 290.7 亿元增长至 526.0 亿元,复合增长率 10.4%,2021 年进一步增至 544.4 亿元;

作为 FPC 核心基材的 FCCL,2019 年全球市场规模达 44.8 亿美元,带动 PI 薄膜需求同步增长 ——2019 年全球 FCCL 产业消耗 PI 薄膜 14877.5 吨,国内消耗 4869.0 吨;

未来,随着折叠手机、可穿戴设备等新品类扩张,FPC 的配线密度将更高(线宽 / 线距逐步降至 10μm 以下),对高端电子级 PI 薄膜的需求将进一步升级。

2. 商业航天与柔性屏幕:特种 PI 的 “爆发窗口”

在更极端的应用场景中,特种级 PI 薄膜展现出不可替代性:

商业航天领域

:PI 薄膜因耐辐射、耐高低温,被用作火箭防护材料与热控材料。2019 年全球商业航天全产业链市场规模突破 8000 亿元,复合增长率 22.1%;而单发运载火箭的原材料成本占比达 35%,原材料国产化将大幅降低成本,直接推动特种 PI 薄膜需求增长;

柔性屏幕领域

:柔性透明 PI(CPI)薄膜是折叠手机盖板的核心材料,能兼顾 “可折叠” 与 “抗冲击”。据预测,2024 年全球折叠手机出货量将达 4530 万部,国内出货量 1320 万部,CPI 薄膜将迎来量级式增长。

3. 消费电子散热:导热 PI 的 “新蓝海”

5G 技术的普及,让电子设备的散热需求陡增,导热级 PI 薄膜随之崛起:

导热级 PI 薄膜是导热石墨膜的 “前驱体”,而导热石墨膜是 LED 基板、手机芯片等部件的主流散热材料;

2014-2020 年,国内导热界面材料市场规模从 6.6 亿元增长至 12.7 亿元,复合增长率 9.9%;

随着 5G 手机、AI 服务器等高性能设备普及,散热需求将持续升级,导热级 PI 薄膜的市场空间将进一步打开。

4. 风电与高铁:电工 PI 的 “稳定基本盘”

在新能源与高端交通领域,电工级 PI 薄膜是 “可靠保障”:

风电领域

:2020 年底国内风力发电累计装机容量达 282GW,全球占比 36%,风电电机的高等级绝缘系统依赖耐电晕 PI 薄膜,随着风电产业链国产化,电工 PI 需求将稳步扩大;

高铁领域

:中国高铁运营里程全球第一(占比超 60%),高铁牵引电机的绝缘系统同样需要耐高温、耐电晕的 PI 薄膜,为电工 PI 薄膜提供了稳定的需求支撑。

四、深度问答:PI 材料发展的 “关键考题”

角度一:行业研发视角 —— 半导体制程升级下,PI 薄膜的技术瓶颈在哪?

问:随着半导体制程向 3nm、2nm 推进,FPC 的布线密度要求越来越高(线宽 / 线距已逼近 10μm 以下),PI 薄膜在 “超薄化”(厚度需<5μm)与 “绝缘性”(击穿电压≥30kV/mm)之间如何平衡?当前研发的核心难点是什么?答:这一矛盾是当前 PI 研发的核心 —— 超薄化易导致薄膜厚度均匀性差,局部出现 “薄弱点”,直接降低绝缘性能;而提升绝缘性常需添加无机填料(如氧化铝纳米粒子),又会影响薄膜的柔韧性与加工性。具体难点有两个:一是树脂聚合的 “精准度”,需通过共聚改性(如引入含氟单体)让 PI 分子链更规整,减少超薄膜的内部缺陷,某团队通过这种方式,将 5μm PI 膜的分子量分布控制在 1.5 以内,比传统树脂更均匀;二是流涎铸片的 “精度控制”,国内目前多依赖进口高精度钢带,若控温偏差超 ±1℃,薄膜纵向厚度公差就会从 2%(国际水平)扩大至 5% 以上,难以适配精密布线。不过已有突破:某企业自主设计的 2100mm 宽钢带机组,控温精度达 ±0.5℃,5μm 薄膜的击穿电压稳定在 32kV/mm,已接近日本宇部兴产的水平。

角度二:应用研究视角 —— 折叠手机场景中,PI 薄膜如何平衡 “耐弯折” 与 “轻薄”?

问:折叠手机的 FPC 需要 PI 薄膜承受 10 万次以上弯折而不破裂,同时要适配屏幕 “越做越薄” 的需求,实际应用中是否存在性能妥协?如何优化这种矛盾?答:实际应用中确实存在妥协 —— 比如某品牌折叠手机初期采用 25μm PI 薄膜,弯折 10 万次后破损率约 5%;为提升耐用性,后期改用 35μm 薄膜,破损率降至 1%,但厚度增加了 40%,间接影响了屏幕的轻薄感。优化路径主要有两方面:一是 “表面改性”,通过等离子体处理在 PI 薄膜表面形成纳米级交联层,增强弯折时的抗撕裂性,某厂商测试显示,30μm 改性膜的弯折寿命可达 12 万次,破损率仅 0.6%;二是 “复合结构设计”,将 PI 薄膜与超薄铜箔通过低模量胶黏剂贴合,减少弯折时的应力集中,某企业采用这种方案后,28μm 复合膜的弯折寿命达 11 万次,同时保持了屏幕的轻薄度,已应用于最新款折叠手机。

结语:PI 的未来 —— 不止于 “战斗机”,更是 “芯伙伴”

如今的 PI,早已不是简单的 “塑料”,而是半导体高端化进程中不可或缺的 “芯伙伴”。它从 FPC 的 “柔韧骨架”,到商业航天的 “防护铠甲”,再到消费电子的 “散热卫士”,每一次应用拓展,都是对 “材料极限” 的突破。

未来,随着 3nm 及更先进制程的落地,PI 还将面临 “更超薄、更耐高温、更低介电” 的挑战;同时,环保合成工艺(减少有机溶剂使用)、生物基 PI 的研发,也将为它开辟新的赛道。这场 “塑料战斗机” 的进化之路,才刚刚进入精彩的下半场 —— 它还能在哪些半导体细分领域创造惊喜?又将如何支撑中国高端制造的突围?这些答案,正等待着产业界与研发者共同书写。

Welcome to Changzhou Hefeng Packaging Materials Co., Ltd!

Mobile phone: 15895061333

Email: 115555372@qq.com

Address: Moujia Village, Zhenglu Town, Tianning District, Changzhou City

Copyright © 2025 Changzhou Hefeng Packaging Materials Co., Ltd